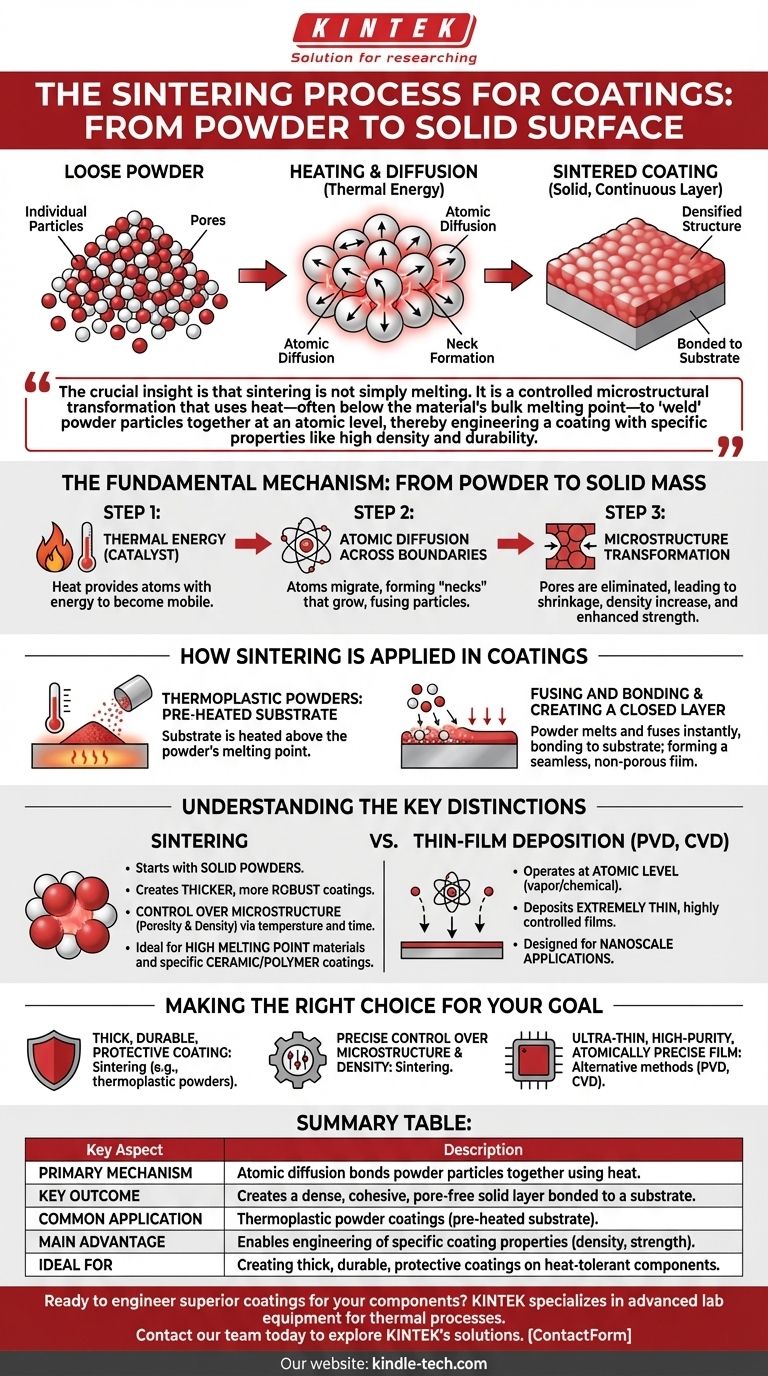

Em sua essência, o processo de sinterização para revestimentos é um tratamento térmico que transforma uma camada de pó solto em uma superfície sólida, contínua e densa. Os componentes são aquecidos a uma temperatura específica, fazendo com que as partículas individuais do pó se liguem e se fundam através da difusão atômica. Este processo compacta o material, elimina os poros entre as partículas e cria uma camada forte e coesa ligada ao substrato.

A percepção crucial é que a sinterização não é simplesmente fusão. É uma transformação microestrutural controlada que usa calor – muitas vezes abaixo do ponto de fusão do material a granel – para "soldar" partículas de pó em um nível atômico, projetando assim um revestimento com propriedades específicas como alta densidade e durabilidade.

O Mecanismo Fundamental: Do Pó à Massa Sólida

A sinterização é um processo de transformação de material impulsionado pela energia térmica. É o método pelo qual uma coleção de grãos individuais se torna uma única peça sólida sem necessariamente ser derretida para um estado líquido.

O Papel da Energia Térmica

O calor é o catalisador para a sinterização. A aplicação de altas temperaturas fornece aos átomos dentro das partículas de pó energia suficiente para se tornarem móveis e se moverem através das fronteiras das partículas adjacentes.

Difusão Atômica Através das Fronteiras

Este movimento atômico, conhecido como difusão, é o mecanismo central da sinterização. Os átomos migram para os pontos de contato entre as partículas, formando "pescoços" que crescem com o tempo. Estes pescoços puxam gradualmente as partículas para mais perto, fundindo-as efetivamente em uma única estrutura sólida.

A Transformação da Microestrutura

O resultado desta ligação atômica é uma profunda mudança na estrutura interna do material. Os espaços vazios, ou poros, entre as partículas de pó originais são gradualmente eliminados. Este processo leva à contração do volume, a um aumento significativo da densidade e a uma maior resistência do material.

Como a Sinterização é Aplicada em Revestimentos

Embora o princípio subjacente da difusão atômica permaneça o mesmo, a aplicação prática para revestimentos envolve etapas específicas para criar uma camada fundida na superfície de um componente.

Uma Aplicação Comum: Pós Termoplásticos

Uma técnica amplamente utilizada envolve revestimentos em pó termoplásticos. Neste método, o substrato (o componente a ser revestido) é aquecido a uma temperatura acima do ponto de fusão do pó.

A Etapa de Fusão e Ligação

Quando os grânulos de pó termoplástico são aplicados ao componente pré-aquecido, eles tocam a superfície quente, derretem e se fundem imediatamente. Este processo rápido garante que as partículas se liguem não apenas umas às outras, mas também ao próprio substrato.

Criação de uma Camada Fechada e Coesa

O objetivo final é formar um revestimento fechado — uma camada sem emendas, não porosa, que veda completamente o substrato subjacente. As partículas sinterizadas não são mais distintas, mas se fundiram em um filme uniforme e protetor.

Compreendendo as Distinções Chave

A sinterização é um processo distinto com características que a diferenciam de outras tecnologias de revestimento comuns. Compreender essas diferenças é fundamental para selecionar o método certo para uma aplicação.

Sinterização vs. Deposição de Filmes Finos

A sinterização não deve ser confundida com processos como a Deposição Física de Vapor (PVD) ou a Deposição Química de Vapor (CVD).

PVD e CVD operam em nível atômico, vaporizando um material ou usando precursores químicos para depositar um filme extremamente fino e altamente controlado em um substrato. A sinterização, por outro lado, começa com pós sólidos e é tipicamente usada para criar revestimentos mais espessos e robustos.

Controle sobre Porosidade e Densidade

Os parâmetros do processo de sinterização — nomeadamente temperatura e tempo — dão aos engenheiros controle direto sobre a microestrutura final do revestimento. A sinterização incompleta pode ser usada para criar estruturas porosas para aplicações como filtros, enquanto a sinterização completa visa atingir a densidade máxima para resistência e proteção.

Adequação do Material

O processo é especialmente valioso para materiais com pontos de fusão extremamente altos, como tungstênio ou molibdênio, onde derretê-los completamente seria impraticável. É também um processo fundamental para a criação de revestimentos cerâmicos e poliméricos específicos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de revestimento depende inteiramente do resultado desejado para o produto final. A sinterização oferece um conjunto único de capacidades para desafios de engenharia específicos.

- Se o seu foco principal é um revestimento espesso, durável e protetor: A sinterização é um excelente método, especialmente ao usar pós termoplásticos em substratos tolerantes ao calor.

- Se o seu foco principal é o controle preciso sobre a microestrutura e a densidade: O processo de sinterização fornece alavancas diretas para projetar as propriedades finais do revestimento, como sua resistência e porosidade.

- Se o seu foco principal é um filme ultrafino, de alta pureza ou atomicamente preciso: Você deve investigar métodos alternativos como PVD ou CVD, pois eles são especificamente projetados para essas aplicações em nanoescala.

Em última análise, compreender a sinterização permite vê-la não apenas como um método de revestimento, mas como uma ferramenta poderosa para construir as propriedades finais de um material a partir do pó.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Mecanismo Primário | A difusão atômica liga as partículas de pó usando calor, muitas vezes abaixo do ponto de fusão. |

| Resultado Chave | Cria uma camada sólida densa, coesa e frequentemente sem poros, ligada a um substrato. |

| Aplicação Comum | Revestimentos em pó termoplásticos, onde um substrato pré-aquecido derrete o pó para fusão. |

| Principal Vantagem | Permite a engenharia de propriedades específicas do revestimento, como densidade, resistência e porosidade. |

| Ideal Para | Criação de revestimentos espessos, duráveis e protetores em componentes tolerantes ao calor. |

Pronto para projetar revestimentos superiores para seus componentes?

O processo de sinterização é fundamental para alcançar superfícies duráveis e de alto desempenho. Na KINTEK, somos especialistas em equipamentos de laboratório avançados e consumíveis necessários para aperfeiçoar processos térmicos como a sinterização para suas necessidades de P&D e produção.

Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para controlar temperatura, tempo e atmosfera para resultados ótimos. Vamos discutir seus desafios e objetivos específicos de revestimento.

Entre em contato com nossa equipe hoje para explorar como as soluções da KINTEK podem aprimorar suas capacidades de revestimento e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual o papel de um forno de caixa de alta temperatura na re-austenitização de 17-4 PH? Transformação de Desempenho SLM

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Quais são as funções primárias de um forno de laboratório na síntese de MnO2-GAC? Otimize a Preparação do Seu Catalisador

- Qual é a importância do controle preciso de temperatura programada em um forno de alta temperatura? Domine a Co-Sinterização

- Como esterilizar vidraria sem uma autoclave? Um Guia Passo a Passo para Esterilização por Calor Seco