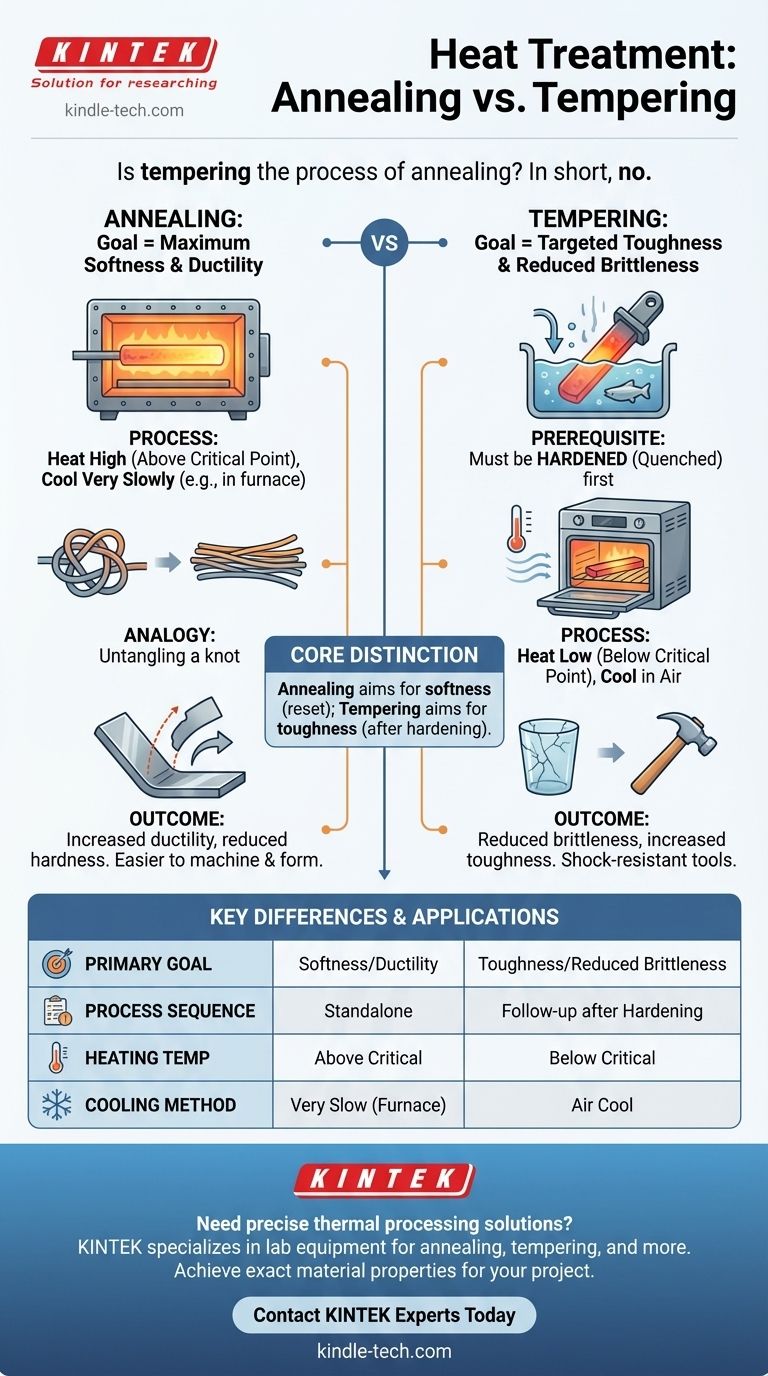

Em suma, não. Revenimento e recozimento são dois processos de tratamento térmico distintos e fundamentalmente diferentes. Embora ambos envolvam aquecer e resfriar o metal para alterar suas propriedades, seus objetivos e métodos são quase opostos. O recozimento é usado para tornar um metal o mais macio e dúctil possível, enquanto o revenimento é realizado após um processo de endurecimento para reduzir a fragilidade e aumentar a tenacidade.

A distinção central é uma questão de intenção: o recozimento visa a máxima maciez, aquecendo um metal a uma alta temperatura e resfriando-o lentamente. O revenimento visa uma tenacidade específica, aquecendo um metal endurecido a uma temperatura muito mais baixa para aliviar a fragilidade.

O que é Recozimento? O Objetivo da Maciez Máxima

O recozimento é um processo fundamental de tratamento térmico projetado para "reiniciar" a estrutura interna de um metal, tornando-o mais uniforme, macio e fácil de trabalhar.

O Processo: Aquecer Alto, Resfriar Lentamente

O recozimento envolve aquecer um material, como o aço, a uma temperatura acima de seu ponto crítico superior ou de recristalização. Ele é mantido nessa temperatura por tempo suficiente para que a estrutura cristalina interna (grão) se reforme completamente, e então é resfriado muito lentamente, muitas vezes deixando-o dentro do forno isolado para esfriar durante a noite.

O Resultado: Aumento da Ductilidade e Redução da Dureza

Este processo de resfriamento lento remove tensões internas e cria uma estrutura de grão grosseira. O resultado é um metal com sua dureza significativamente reduzida e sua ductilidade (a capacidade de ser dobrado, esticado ou moldado sem fraturar) grandemente aumentada.

Uma Analogia Prática: Desembaraçando um Nó

Imagine que a estrutura interna de uma peça de metal estressada é como uma corda emaranhada e com nós. O recozimento é o processo de aquecer suavemente e desembaraçar lentamente essa corda até que todas as fibras fiquem retas e paralelas, tornando-a flexível e fácil de manusear novamente.

O que é Revenimento? O Objetivo da Tenacidade Específica

O revenimento é um processo secundário que nunca é realizado sozinho. É sempre o segundo passo em um tratamento térmico de duas partes usado para criar peças duras, duráveis e resistentes ao choque.

Um Pré-requisito Crítico: Endurecimento

O revenimento só é realizado em um metal que foi primeiro endurecido. O processo de endurecimento envolve aquecer o aço a uma alta temperatura e depois resfriá-lo rapidamente (têmpera) em um meio como água ou óleo. Isso aprisiona o carbono em uma estrutura frágil e semelhante a agulhas, chamada martensita, tornando o aço extremamente duro, mas também frágil, como vidro.

O Processo: Aquecer Baixo, Resfriar no Ar

Após a têmpera, o aço frágil é reaquecido a uma temperatura muito mais baixa — bem abaixo de seu ponto crítico. A temperatura exata é cuidadosamente controlada, pois determina o equilíbrio final de dureza e tenacidade. Depois de ser mantido nessa temperatura, a peça é tipicamente resfriada em ar parado.

O Resultado: Redução da Fragilidade, Aumento da Tenacidade

Este processo de reaquecimento permite que parte do carbono precipite da estrutura da martensita, aliviando as intensas tensões internas da têmpera. O revenimento sacrifica uma pequena quantidade de dureza para obter um aumento significativo na tenacidade, que é a capacidade de absorver energia e deformar sem fraturar.

Compreendendo as Principais Diferenças

A confusão entre recozimento e revenimento geralmente surge porque ambos usam calor. No entanto, seus objetivos opostos ditam cada etapa de seus respectivos processos.

Objetivo: Maciez vs. Tenacidade

O objetivo principal do recozimento é induzir a máxima maciez e ductilidade. O objetivo principal do revenimento é desenvolver tenacidade em uma peça já endurecida, criando um equilíbrio funcional entre dureza e fragilidade.

Temperatura: Acima vs. Abaixo do Ponto Crítico

O recozimento requer aquecer o metal acima de sua temperatura crítica superior para transformar completamente sua estrutura cristalina. O revenimento é sempre realizado a uma temperatura muito mais baixa, abaixo do ponto crítico.

Sequência: Processo Independente vs. Processo de Acompanhamento

O recozimento é um processo independente que pode ser realizado em metal em vários estados. O revenimento é exclusivamente uma etapa de acompanhamento que é sem sentido sem primeiro realizar uma têmpera de endurecimento.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o propósito distinto de cada processo é fundamental para alcançar as propriedades desejadas do material em qualquer projeto.

- Se seu foco principal é tornar o metal fácil de usinar, dobrar ou formar: Use o recozimento para alcançar a máxima maciez e ductilidade.

- Se seu foco principal é criar uma ferramenta durável e resistente a choques, como uma mola, cinzel ou cabeça de machado: Use um processo de endurecimento seguido de revenimento para obter um produto final resistente e durável.

- Se seu foco principal é simplesmente remover o estresse de uma peça soldada para evitar rachaduras: Use um tipo específico de recozimento chamado alívio de tensões, que usa temperaturas mais baixas do que um recozimento completo.

Em última análise, escolher o tratamento térmico certo é sobre definir seu objetivo final e aplicar o processo correto para alcançá-lo.

Tabela Resumo:

| Característica | Recozimento | Revenimento |

|---|---|---|

| Objetivo Principal | Alcançar máxima maciez e ductilidade | Aumentar a tenacidade e reduzir a fragilidade |

| Sequência do Processo | Processo independente | Processo de acompanhamento após o endurecimento/têmpera |

| Temperatura de Aquecimento | Aquecido acima da temperatura crítica | Aquecido abaixo da temperatura crítica |

| Método de Resfriamento | Resfriamento muito lento (por exemplo, no forno) | Resfriado no ar |

| Ideal Para | Tornar o metal fácil de usinar, dobrar ou formar | Criar ferramentas e peças duráveis e resistentes a choques |

Precisa aplicar o processo de tratamento térmico correto aos seus materiais? A KINTEK é especializada nos equipamentos de laboratório precisos e consumíveis que você precisa para recozimento, revenimento e outros processos térmicos críticos. Nossa experiência garante que você alcance as propriedades exatas do material — seja máxima maciez ou tenacidade superior — necessárias para o sucesso do seu projeto. Entre em contato com nossos especialistas hoje para discutir as necessidades específicas do seu laboratório e descobrir a solução certa para você.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos