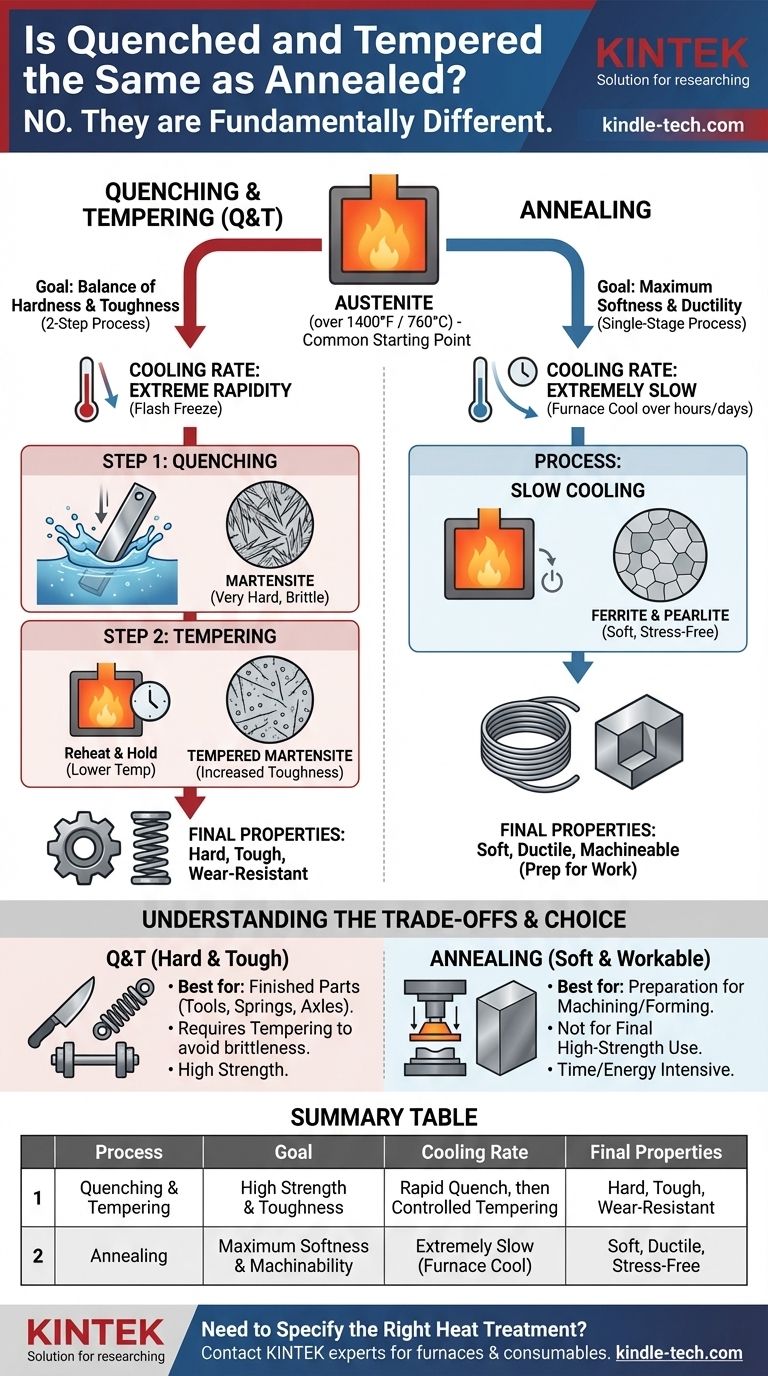

Não, o tratamento de têmpera e revenido é fundamentalmente diferente do recozimento. Embora ambos sejam processos de tratamento térmico para aço, eles usam métodos opostos para atingir objetivos opostos. Têmpera e revenido é um processo de duas etapas projetado para criar um produto final com um equilíbrio específico de alta dureza e tenacidade. O recozimento, em contraste, é um processo de estágio único projetado para tornar o aço o mais macio, dúctil e usinável possível.

A diferença crítica é a taxa de resfriamento e o resultado pretendido. Têmpera e revenido usam resfriamento rápido para criar dureza, seguido de reaquecimento para adicionar tenacidade. O recozimento usa resfriamento extremamente lento para induzir a máxima maciez, preparando o material para trabalhos posteriores.

O Objetivo do Tratamento Térmico: Manipulando a Microestrutura

Para entender esses processos, você deve primeiro entender que o tratamento térmico é sobre controlar a estrutura cristalina interna, ou microestrutura, do aço. O arranjo dos átomos de ferro e carbono em nível microscópico dita as propriedades finais do material.

O Papel do Carbono e do Ferro

O aço é uma liga de ferro e carbono. À temperatura ambiente, o carbono está preso dentro da estrutura cristalina do ferro de várias maneiras. Ao aplicar calor, podemos mudar como esse carbono é distribuído.

A Temperatura Crítica de Transformação (Austenita)

Quando você aquece o aço acima de uma temperatura crítica específica (tipicamente acima de 760°C ou 1400°F), sua estrutura cristalina se transforma em uma forma chamada austenita. A austenita tem uma capacidade única de dissolver átomos de carbono uniformemente, muito parecido com o açúcar dissolvendo em água quente. Este estado austenítico é o ponto de partida necessário para ambos os processos.

Por Que a Taxa de Resfriamento é Tudo

As propriedades do aço são determinadas pelo que acontece com a microestrutura à medida que ela esfria do estado austenítico. A velocidade desse resfriamento é a variável mais importante que separa a têmpera do recozimento.

Análise do Processo: Têmpera e Revenido (Q&T)

Têmpera e revenido é um processo de duas etapas usado para produzir peças que são fortes, duras e tenazes, como ferramentas, eixos e molas.

Etapa 1: Têmpera para Dureza Máxima

Depois que o aço é aquecido ao seu estado austenítico, ele é resfriado com extrema rapidez, mergulhando-o em um líquido como água, óleo ou salmoura. Esta é a têmpera.

Este "congelamento rápido" não dá tempo aos átomos de carbono para se moverem e formarem estruturas mais macias. Em vez disso, eles são aprisionados, criando uma microestrutura muito dura, frágil e altamente tensionada chamada martensita. Uma peça totalmente temperada está em sua dureza máxima possível, mas é frequentemente muito frágil para uso prático.

Etapa 2: Revenido para Tenacidade

O aço martensítico e frágil é então reaquecido a uma temperatura muito mais baixa (bem abaixo da temperatura crítica) e mantido por um tempo específico. Esta é a fase de revenido.

O revenido alivia as tensões internas da têmpera e permite que parte do carbono aprisionado forme pequenas partículas de carboneto. Este processo reduz ligeiramente a dureza geral, mas aumenta dramaticamente a tenacidade e a ductilidade do material, evitando que ele frature sob carga. As propriedades finais são "ajustadas" controlando precisamente a temperatura de revenido.

Análise do Processo: Recozimento

O recozimento é um processo usado para colocar o aço em seu estado mais macio, mais fraco e mais livre de tensões. Isso é frequentemente feito para tornar um material mais fácil de usinar ou para prepará-lo para formação plástica extensiva, como estampagem ou embutimento profundo.

O Único Objetivo: Maciez Máxima

Ao contrário do objetivo de duas partes de Q&T, o recozimento tem um objetivo principal: desfazer o endurecimento anterior, refinar a estrutura de grãos e aliviar todas as tensões internas, maximizando assim a maciez e a ductilidade.

A Etapa Chave: Resfriamento Extremamente Lento

Depois de aquecer o aço ao seu estado austenítico, ele é resfriado o mais lentamente possível. Isso é mais frequentemente conseguido simplesmente desligando o forno e permitindo que a peça esfrie com o forno por muitas horas ou até dias.

Este resfriamento lento dá aos átomos tempo suficiente para se rearranjarem em seu estado mais estável e de baixa energia. A microestrutura resultante (tipicamente uma mistura de ferrita e perlita) é muito macia, dúctil e tem baixa tensão interna.

Entendendo as Compensações

Escolher o processo errado pode levar à falha do material ou a custos de produção desnecessários. Compreender os compromissos é essencial.

O Dilema Dureza vs. Fragilidade

Uma peça totalmente temperada e não revenida tem imensa dureza e resistência ao desgaste, mas é praticamente inútil porque se estilhaçará como vidro ao primeiro impacto. O revenido não é opcional; é o compromisso necessário que troca uma pequena quantidade de dureza por um ganho maciço de tenacidade.

Limitação do Recozimento: Não para Desempenho Final

Uma peça recozida raramente é o produto final pretendido para qualquer aplicação que exija resistência. Sua maciez e baixa resistência a tornam inadequada para ferramentas ou componentes estruturais. É quase sempre uma etapa preparatória ou intermediária em uma sequência de fabricação.

O Custo de Tempo e Energia

O recozimento, com seus longos ciclos de forno, é um processo muito intensivo em tempo e energia. Por essa razão, um processo menos preciso chamado normalização (que envolve resfriamento em ar parado) é às vezes usado como uma alternativa mais econômica quando a maciez máxima não é necessária.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de tratamento térmico é ditada inteiramente pelo que você precisa que o aço faça.

- Se seu foco principal é criar uma peça acabada com alta resistência e tenacidade (por exemplo, uma faca, eixo ou mola): Você precisa do processo de Têmpera e Revenido em duas etapas para atingir as propriedades mecânicas necessárias.

- Se seu foco principal é preparar um material bruto para usinagem pesada, conformação ou dobra: Você precisa Recozer o aço para torná-lo o mais macio e livre de tensões possível antes de começar o trabalho.

- Se seu foco principal é simplesmente aliviar a tensão de soldagem ou usinagem sem afetar muito a dureza: Você pode precisar de um processo subcrítico diferente, como alívio de tensão, que não envolve aquecimento à temperatura austenítica total.

Ao entender essas diferenças fundamentais, você pode ir além de simplesmente seguir um procedimento e começar a ditar o desempenho preciso de seus materiais.

Tabela Resumo:

| Processo | Objetivo | Taxa de Resfriamento | Propriedades Finais |

|---|---|---|---|

| Têmpera & Revenido | Alta resistência & tenacidade | Têmpera rápida, depois revenido controlado | Duro, tenaz, resistente ao desgaste |

| Recozimento | Máxima maciez & usinabilidade | Extremamente lento (resfriamento no forno) | Macio, dúctil, livre de tensões |

Precisa Especificar o Tratamento Térmico Certo para Sua Aplicação?

Escolher o processo correto é crítico para o desempenho da peça e a eficiência da fabricação. A equipe de especialistas da KINTEK é especializada em apoiar laboratórios e fabricantes com os equipamentos e consumíveis necessários para um tratamento térmico preciso. Podemos ajudá-lo a selecionar os fornos e ferramentas certos para atingir as propriedades de material desejadas, seja a dureza da têmpera e revenido ou a usinabilidade do recozimento.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de tratamento térmico de aço e garantir resultados ótimos para seus projetos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- O que é processamento a vácuo a baixa temperatura? Um Guia para Processamento Térmico de Precisão e Livre de Óxidos