Sim, mas não com controle perfeito e escalável. Embora pesquisadores tenham demonstrado métodos para crescer preferencialmente nanotubos de carbono (NTCs) de uma quiralidade ou tipo eletrônico específico, alcançar 100% de pureza diretamente durante a síntese em larga escala continua sendo um dos desafios mais significativos da nanotecnologia. O estado da arte atual envolve condições de crescimento altamente especializadas que favorecem certas quiralidades ou, mais comumente, a purificação de NTCs de quiralidade mista após terem sido cultivados.

O desafio central é que a formação de NTCs é um processo dinâmico de alta temperatura governado por interações complexas em nível atômico entre o catalisador e os átomos de carbono. Embora possamos influenciar o resultado, ainda não podemos programá-lo deterministicamente como um projeto de fabricação. Portanto, a solução prática para obter NTCs de alta pureza hoje depende em grande parte da separação pós-síntese.

Por que a Quiralidade é o Fator Crítico

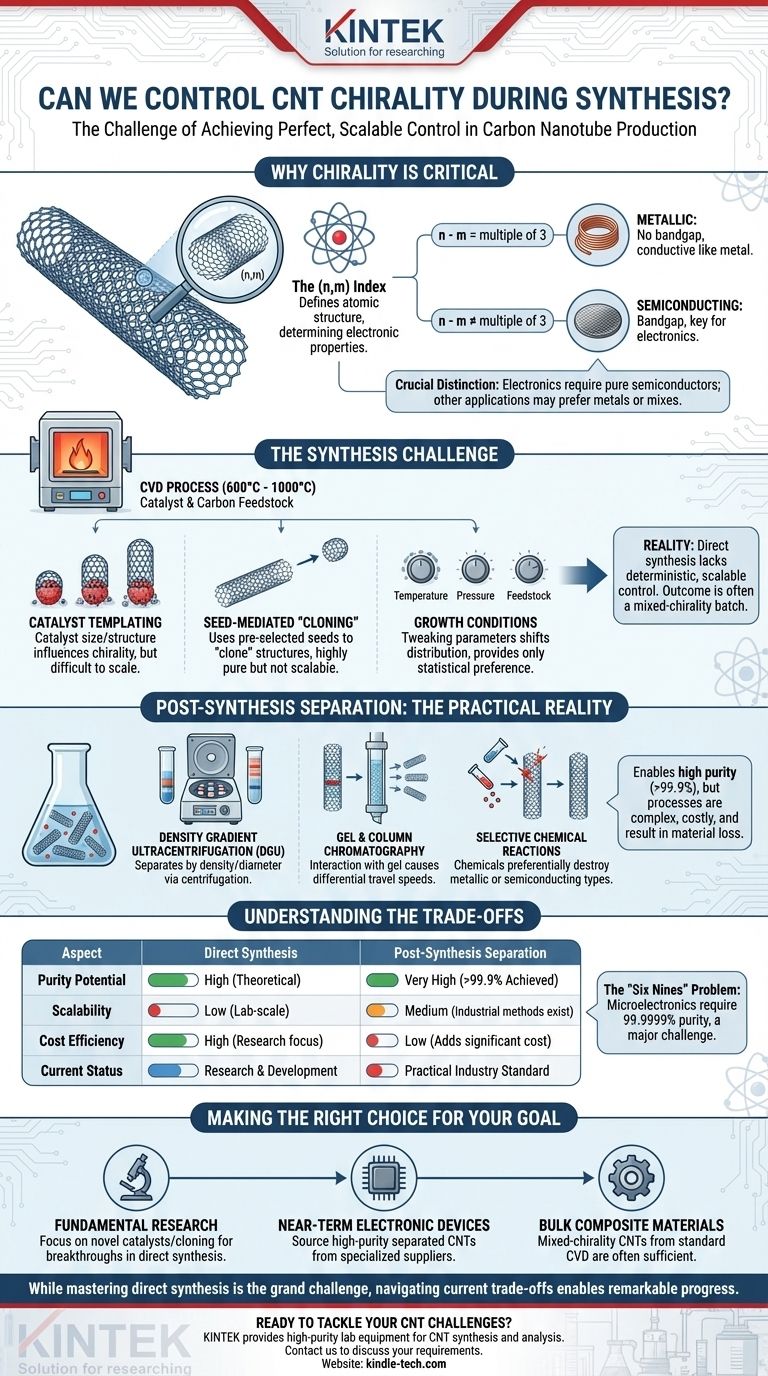

Para entender o desafio da síntese controlada, devemos primeiro apreciar por que ela é importante. As propriedades de um NTC não são genéricas; elas são ditadas inteiramente por sua estrutura atômica, ou quiralidade.

O Índice (n,m)

Cada NTC é definido por um par de inteiros, (n,m), que descrevem como uma folha plana de grafeno é "enrolada" para formar o cilindro sem costura. Este índice é a carteira de identidade fundamental do NTC.

Determinando Propriedades Eletrônicas

Este índice (n,m) determina diretamente a banda proibida eletrônica do NTC. Com base em uma regra simples, o tubo será metálico (como um fio de cobre) ou semicondutor (como o silício).

- Se n - m for um múltiplo de 3, o NTC é metálico ou quase-metálico, não exibindo banda proibida.

- Se n - m não for um múltiplo de 3, o NTC é semicondutor, com uma banda proibida inversamente proporcional ao seu diâmetro.

Essa distinção é tudo. Para eletrônica, você precisa de semicondutores puros. Para filmes condutores transparentes, você pode preferir metais puros. Uma mistura aleatória é frequentemente inadequada para aplicações de alto desempenho.

O Desafio da Síntese Controlada

Controlar a quiralidade significa controlar o processo de enrolamento em nível atômico durante o ambiente caótico da deposição química a vapor (CVD), que geralmente ocorre em temperaturas de 600°C a 1000°C.

O Catalisador como Molde

O método de síntese mais comum, CVD, cultiva NTCs a partir de catalisadores de nanopartículas (por exemplo, ferro, cobalto, níquel). A teoria predominante é que o tamanho e a estrutura cristalina da nanopartícula catalisadora atuam como um molde para a tampa do NTC, influenciando qual quiralidade é mais energeticamente favorável para se formar.

Pesquisadores tentaram usar orientações cristalinas específicas de catalisadores sólidos para "moldar" o crescimento de uma única estrutura (n,m) desejada. Embora bem-sucedida em ambientes de laboratório, essa abordagem é extremamente difícil de escalar.

A Abordagem de "Clonagem"

Outra estratégia promissora é o "crescimento mediado por sementes". Isso envolve o uso de um segmento curto de um NTC com uma quiralidade conhecida e pré-selecionada como semente. Nas condições certas, essa semente pode ser alongada, "clonando" efetivamente a estrutura desejada. Isso produz NTCs ultrapuros, mas enfrenta grandes obstáculos em termos de escalabilidade e controle de processo.

Os Limites das Condições de Crescimento

Ajustar parâmetros de crescimento como temperatura, pressão e o tipo de matéria-prima de carbono (por exemplo, etanol, metano) pode mudar a distribuição das quiralidades produzidas. Por exemplo, certas condições podem favorecer NTCs de maior ou menor diâmetro. No entanto, isso fornece preferência estatística, não controle determinístico sobre um único tipo (n,m).

A Realidade Prática: Separação Pós-Síntese

Como a síntese direta de NTCs puros de quiralidade única permanece ilusória em escala, o campo desenvolveu métodos sofisticados para classificá-los após serem feitos.

Ultracentrifugação com Gradiente de Densidade (DGU)

Esta é uma técnica fundamental na pesquisa. Os NTCs são envolvidos com surfactantes e centrifugados através de um gradiente de densidade. NTCs com diferentes quiralidades (e, portanto, diâmetros e densidades ligeiramente diferentes) se depositam em bandas distintas, que podem então ser fisicamente extraídas.

Cromatografia em Gel e Coluna

Semelhante a outros métodos de separação química, os NTCs podem ser passados por uma coluna preenchida com um gel especializado. Diferentes quiralidades interagem com o gel de forma diferente, fazendo com que viajem pela coluna em velocidades distintas, permitindo a separação.

Reações Químicas Seletivas

Outra abordagem envolve o uso de produtos químicos que reagem seletivamente e destroem NTCs metálicos ou semicondutores. Por exemplo, certos sais de diazônio atacam preferencialmente NTCs metálicos, permitindo que sejam lavados, deixando para trás um lote purificado de NTCs semicondutores.

Compreendendo as Compensações

Escolher um caminho a seguir exige reconhecer as compensações inerentes entre pureza, escala e custo.

Pureza vs. Escalabilidade

Métodos de síntese direta, como o crescimento por molde, oferecem a mais alta pureza teórica, mas atualmente são curiosidades em escala de laboratório. Eles ainda não são viáveis para produzir os quilos de material necessários para aplicações industriais.

O Custo da Separação

As técnicas de separação pós-síntese funcionam, e algumas podem produzir lotes de altíssima pureza (>99,9%). No entanto, esses processos são de várias etapas, complexos e adicionam custo significativo e perda de material, tornando o produto final muito mais caro.

O Problema dos "Seis Noves"

Para microeletrônica, como a construção de uma CPU a partir de transistores de NTC, os requisitos de pureza são extremos. Mesmo uma contaminação de 0,0001% de NTCs metálicos pode criar curtos-circuitos que tornam todo o dispositivo inútil. Isso é frequentemente chamado de problema da "pureza de 99,9999%", um marco incrivelmente difícil de alcançar de forma consistente e acessível.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem depende inteiramente da tolerância de sua aplicação a impurezas.

- Se o seu foco principal é a pesquisa fundamental: Explorar a engenharia de catalisadores inovadores ou técnicas de clonagem de sementes é onde os avanços na síntese direta serão feitos.

- Se o seu foco principal é o desenvolvimento de dispositivos eletrônicos de curto prazo: Sua melhor opção é obter NTCs separados de alta pureza de um fornecedor especializado e concentrar seus esforços na integração de dispositivos.

- Se o seu foco principal são materiais compósitos a granel: Os NTCs de quiralidade mista produzidos por CVD padrão são frequentemente suficientes, pois suas propriedades mecânicas, térmicas e elétricas a granel podem melhorar os materiais sem a necessidade de pureza eletrônica.

Em última análise, dominar a síntese direta de NTCs de quiralidade única continua sendo o grande desafio do campo, mas navegar pelas compensações das tecnologias atuais permite um progresso notável.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Controle de Síntese Direta | Limitado; influenciado por catalisador e condições de crescimento, mas não 100% escalável. |

| Impacto da Quiralidade | Determina as propriedades eletrônicas (metálico vs. semicondutor). |

| Soluções Atuais | A separação pós-síntese (por exemplo, DGU, cromatografia) é o padrão prático. |

| Compensações | Pureza vs. escalabilidade; a separação adiciona custo, mas permite aplicações de alta pureza. |

Pronto para enfrentar seus desafios com NTCs? Seja para avançar na pesquisa ou desenvolver dispositivos de próxima geração, a KINTEK fornece o equipamento de laboratório e os consumíveis de alta pureza de que você precisa para uma síntese e análise confiáveis de NTCs. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus requisitos específicos de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos