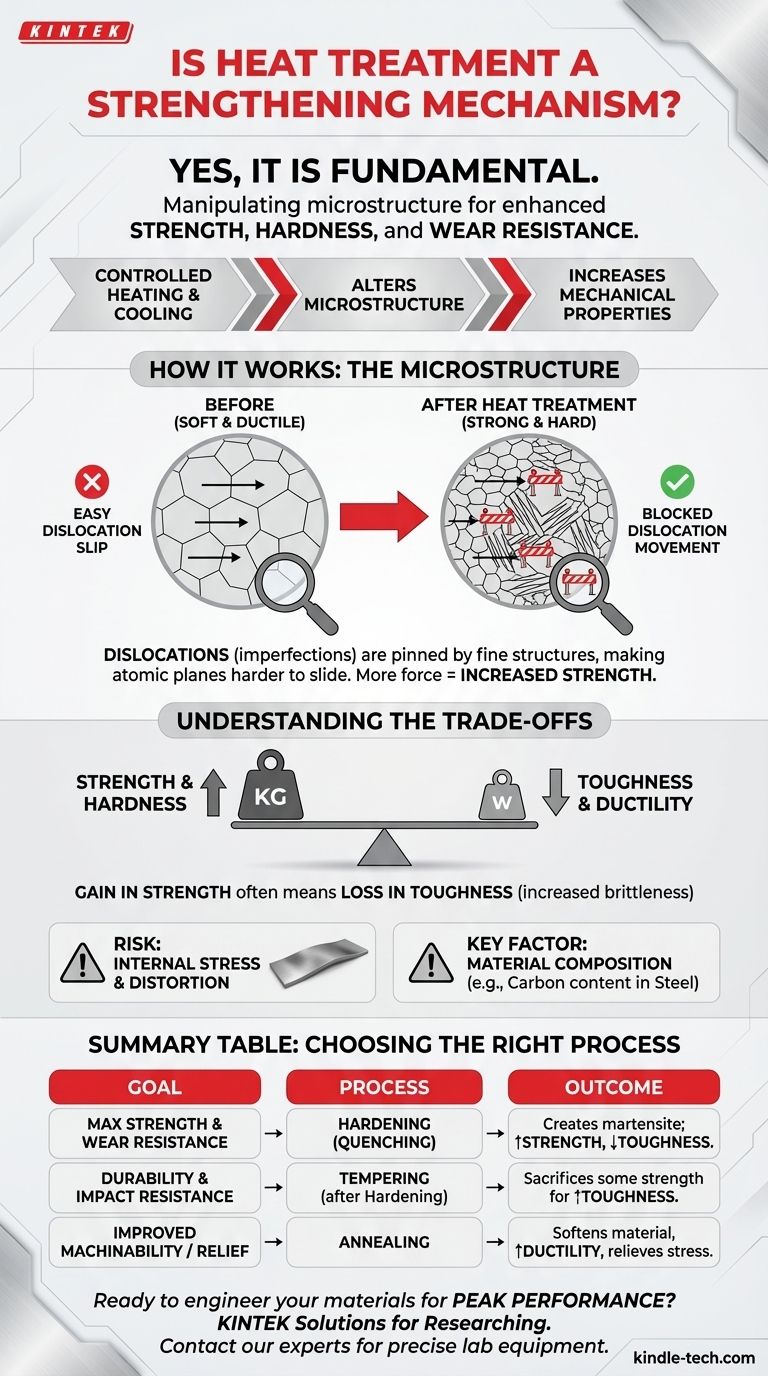

Sim, o tratamento térmico é um mecanismo fundamental de fortalecimento para muitos materiais, particularmente para metais como o aço. Ao controlar precisamente os ciclos de aquecimento e arrefecimento, é possível alterar deliberadamente a estrutura cristalina interna de um material, ou microestrutura. Esta manipulação permite aumentar significativamente as principais propriedades mecânicas como resistência, dureza e resistência ao desgaste para satisfazer exigências de engenharia específicas.

O tratamento térmico não é uma ação única, mas um conjunto de processos controlados concebidos para manipular a microestrutura interna de um material. Embora seja um método poderoso para aumentar a resistência e a dureza, este ganho é quase sempre alcançado à custa de outras propriedades, nomeadamente a ductilidade.

Como o Tratamento Térmico Aumenta Fundamentalmente a Resistência

A resistência de um material não é um valor inerente e fixo. É um resultado direto da sua estrutura interna a nível microscópico. O tratamento térmico é a ferramenta utilizada para projetar essa estrutura.

O Papel da Microestrutura

Os metais são compostos por grãos cristalinos. O tamanho, a forma e o arranjo desses grãos — a microestrutura — ditam as propriedades mecânicas do material. Uma estrutura de grãos grosseira e uniforme é tipicamente mais macia e dúctil, enquanto uma estrutura fina e distorcida é mais dura e resistente.

Criando Obstáculos ao Movimento de Discordâncias

A nível atómico, um material deforma-se quando planos de átomos deslizam uns sobre os outros. Estas imperfeições na rede cristalina são chamadas de discordâncias. A resistência é essencialmente a resistência do material a este movimento de discordâncias.

Processos de tratamento térmico como o endurecimento criam microestruturas novas, muito finas e duras (como a martensita no aço). Estas estruturas atuam como barreiras microscópicas, prendendo as discordâncias e tornando muito mais difícil para os planos atómicos deslizarem. É então necessária mais força para deformar o material, o que percebemos como um aumento da resistência.

O Exemplo do Endurecimento por Transformação

Os aços endurecidos por transformação, que dependem de carbono e manganês, são um exemplo perfeito. O aquecimento do aço permite que os átomos de carbono se dissolvam uniformemente na rede cristalina do ferro.

Quando o aço é arrefecido rapidamente (um processo chamado têmpera), os átomos de carbono ficam presos. Isso cria uma estrutura cristalina altamente tensionada e distorcida — martensita — que é excecionalmente dura e resistente.

Compreendendo as Compensações

O tratamento térmico não é um "almoço grátis". Os ganhos significativos numa propriedade muitas vezes vêm à custa de outra. Compreender estas compensações é crítico para o sucesso da engenharia.

O Equilíbrio entre Resistência e Tenacidade

A compensação mais comum é entre resistência e tenacidade. Endurecer um material para aumentar a sua resistência quase sempre reduz a sua ductilidade e tenacidade, tornando-o mais frágil.

Uma peça altamente endurecida pode resistir a arranhões e desgaste, mas pode estilhaçar como vidro sob um impacto súbito em vez de dobrar. É por isso que as peças endurecidas são frequentemente subsequentemente revenidas — um tratamento térmico secundário que sacrifica alguma resistência para recuperar a tenacidade essencial.

Risco de Tensão Interna e Distorção

O arrefecimento rápido envolvido na têmpera é um processo termicamente violento. Pode introduzir tensões internas significativas dentro do material, à medida que diferentes secções da peça arrefecem e contraem a diferentes taxas.

Estas tensões podem fazer com que a peça se deforme, distorça ou até rache durante ou após o tratamento. Este risco deve ser cuidadosamente gerido através do controlo do processo e do design adequado da peça.

A Composição do Material é Fundamental

O tratamento térmico não é uma solução universal. A capacidade de um material ser fortalecido depende muito da sua composição química. Para os aços, o teor de carbono é o fator mais importante que determina a sua "temperabilidade". Aços com baixo teor de carbono não podem ser significativamente fortalecidos apenas por tratamento térmico.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de tratamento térmico correto é determinado inteiramente pelos requisitos da aplicação final.

- Se o seu foco principal é a máxima resistência e resistência ao desgaste: Um processo de endurecimento como a têmpera é o caminho correto, mas deve estar preparado para gerir a fragilidade resultante.

- Se o seu foco principal é a durabilidade e a prevenção de falhas súbitas: O revenimento após o endurecimento é inegociável, pois sacrifica alguma resistência máxima para um aumento crucial na tenacidade.

- Se o seu foco principal é a maquinabilidade ou o alívio de tensões após a soldagem: Um processo de recozimento é usado para amolecer o material e melhorar a sua ductilidade, mesmo que isso reduza a sua resistência.

Em última análise, o tratamento térmico permite-lhe projetar as propriedades de um material, transformando um metal padrão num componente de alto desempenho adaptado para uma tarefa específica.

Tabela Resumo:

| Objetivo | Processo de Tratamento Térmico Recomendado | Resultado Principal |

|---|---|---|

| Máxima Resistência e Resistência ao Desgaste | Endurecimento (Têmpera) | Cria martensita dura; aumenta a resistência, mas reduz a tenacidade. |

| Durabilidade e Resistência ao Impacto | Revenimento (após Endurecimento) | Sacrifica alguma resistência para recuperar a tenacidade crucial. |

| Maquinabilidade Melhorada / Alívio de Tensão | Recozimento | Amolece o material, melhora a ductilidade e alivia as tensões internas. |

Pronto para projetar os seus materiais para o máximo desempenho?

Na KINTEK, somos especializados no fornecimento do equipamento de laboratório e consumíveis precisos necessários para processos eficazes de tratamento térmico. Quer esteja a desenvolver componentes de alta resistência ou a necessitar de materiais duráveis para aplicações exigentes, a nossa experiência e produtos apoiam os seus objetivos para propriedades de materiais superiores.

Contacte os nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar o equilíbrio perfeito de resistência, dureza e tenacidade para as suas necessidades laboratoriais específicas.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento