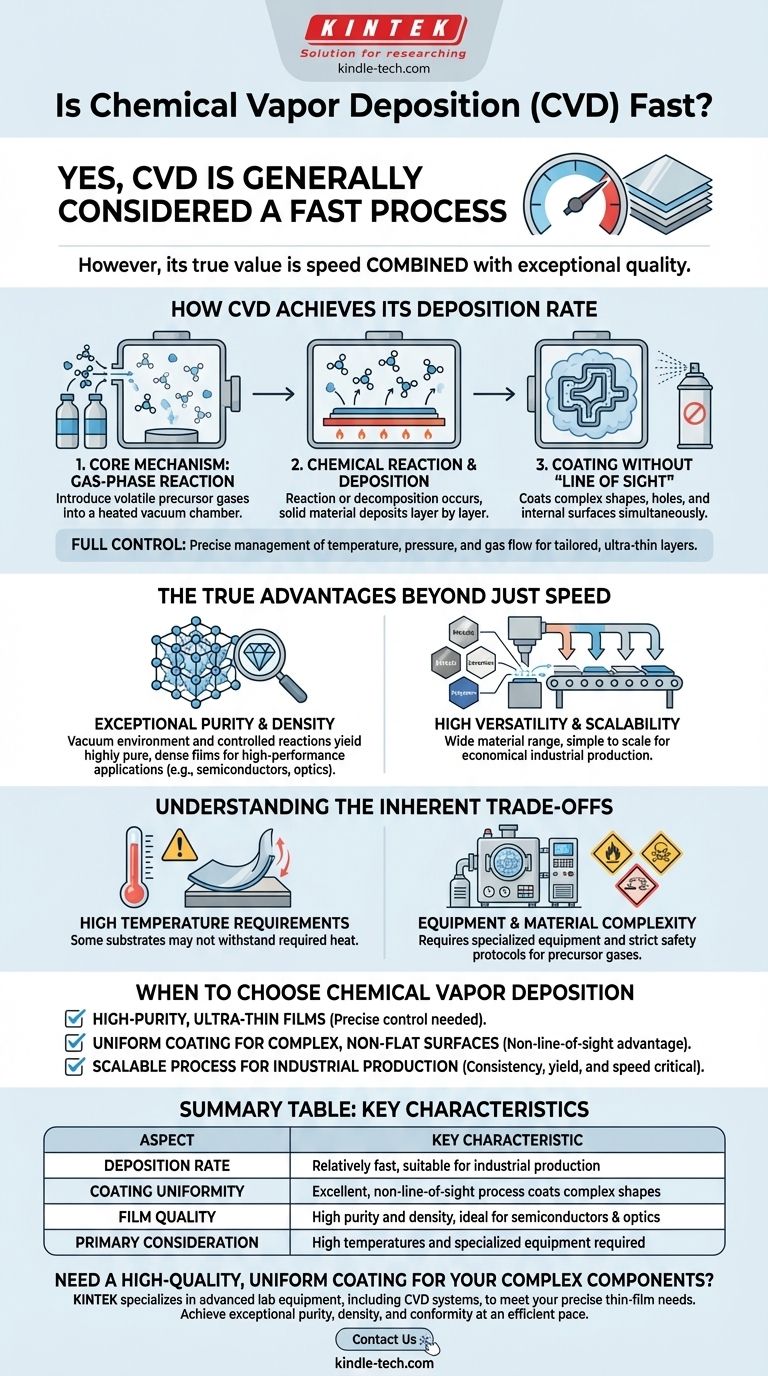

Sim, a Deposição Química de Vapor (CVD) é geralmente considerada um processo rápido, oferecendo taxas de deposição comparativamente altas para a produção de filmes finos. Seu verdadeiro valor, no entanto, não é apenas sua velocidade, mas sua capacidade de combinar essa taxa com pureza, densidade e uniformidade excepcionais, mesmo em superfícies complexas.

A principal conclusão é que, embora a CVD ofereça uma velocidade impressionante para um processo de deposição de filme fino, sua principal vantagem é atingir essa velocidade sem comprometer a qualidade, a pureza e a conformidade do revestimento final.

Como a CVD Atinge Sua Taxa de Deposição

A Deposição Química de Vapor é fundamentalmente um processo de construção de uma camada de material camada por camada a partir de uma reação química. Este mecanismo único é a fonte de sua velocidade e precisão.

O Mecanismo Central: Uma Reação em Fase Gasosa

O processo começa introduzindo um ou mais gases precursores voláteis em uma câmara de vácuo contendo o objeto a ser revestido, conhecido como substrato.

Quando a câmara é aquecida, uma reação química é desencadeada. Os gases precursores reagem ou se decompõem, e o material sólido resultante é depositado uniformemente na superfície aquecida do substrato.

Essa reação química contínua permite um acúmulo constante e relativamente rápido do filme fino desejado.

Revestimento Sem "Linha de Visada"

Ao contrário de muitos métodos de deposição física que funcionam como pintura por spray, a CVD é um processo sem linha de visada.

O gás precursor preenche toda a câmara, permitindo que a reação química ocorra em todas as superfícies expostas do substrato simultaneamente. Isso torna a CVD altamente eficiente para revestir componentes com formas complexas, orifícios e superfícies internas.

Controle Total Sobre o Processo

Os engenheiros têm controle total sobre as variáveis chave no processo de CVD, como temperatura, pressão e taxas de fluxo de gás.

Isso permite um gerenciamento preciso da taxa de deposição e a capacidade de criar camadas ultrafinas e altamente puras, adaptadas para aplicações específicas, como as encontradas em circuitos elétricos.

As Verdadeiras Vantagens Além da Simples Velocidade

Embora a taxa de deposição seja um benefício significativo, os motivos pelos quais os engenheiros escolhem a CVD geralmente têm mais a ver com a qualidade do filme resultante.

Pureza e Densidade Excepcionais

O ambiente de vácuo e as reações químicas controladas resultam em filmes altamente puros e densos. Isso é fundamental para aplicações em semicondutores, óptica e outros campos de alto desempenho onde imperfeições do material podem causar falhas.

Alta Versatilidade e Escalabilidade

Como o processo é impulsionado por reações químicas, ele é incrivelmente versátil e pode ser usado para depositar uma ampla gama de materiais, de metais e cerâmicas a polímeros.

Os princípios da CVD também são fáceis de escalar, o que, combinado com um alto rendimento de fabricação, a torna uma escolha viável e econômica para a produção industrial.

Compreendendo as Concessões Inerentes

Nenhum processo é perfeito, e as vantagens da CVD vêm com considerações práticas. Estar ciente dessas concessões é crucial para tomar uma decisão informada.

Altos Requisitos de Temperatura

Muitos processos de CVD exigem temperaturas muito altas para iniciar as reações químicas necessárias. Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois alguns podem não suportar o calor sem deformação ou fusão.

Complexidade do Equipamento e Material

A CVD requer equipamentos especializados e muitas vezes caros, incluindo câmaras de vácuo, sistemas de aquecimento e controles de manuseio de gás.

Além disso, os gases precursores podem ser tóxicos, inflamáveis ou corrosivos, exigindo protocolos de segurança e procedimentos de manuseio rigorosos.

Quando Escolher a Deposição Química de Vapor

A seleção do processo de fabricação correto depende inteiramente dos objetivos específicos do seu projeto.

- Se o seu foco principal são filmes ultrafinos de alta pureza: A CVD é uma escolha ideal devido ao seu controle preciso sobre o processo de deposição.

- Se você precisa revestir superfícies complexas e não planas de maneira uniforme: A natureza sem linha de visada da CVD a torna superior a muitos métodos alternativos.

- Se você precisa de um processo escalável para produção industrial: A CVD é bem adequada para ambientes de fabricação onde a consistência, o rendimento e uma taxa de deposição relativamente alta são críticos.

Em última análise, a CVD é a tecnologia preferida quando você precisa produzir um revestimento uniforme e de alta qualidade em um ritmo industrial eficiente.

Tabela de Resumo:

| Aspecto | Característica Principal |

|---|---|

| Taxa de Deposição | Relativamente rápida, adequada para produção industrial |

| Uniformidade do Revestimento | Excelente, processo sem linha de visada reveste formas complexas |

| Qualidade do Filme | Alta pureza e densidade, ideal para semicondutores e óptica |

| Consideração Principal | Altas temperaturas e equipamentos especializados necessários |

Precisa de um revestimento uniforme e de alta qualidade para seus componentes complexos?

A KINTEK é especializada em fornecer equipamentos de laboratório avançados, incluindo sistemas de Deposição Química de Vapor, para atender às suas necessidades precisas de filmes finos. Nossas soluções são projetadas para ajudá-lo a alcançar pureza, densidade e conformidade excepcionais em um ritmo eficiente.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar as capacidades do seu laboratório e o rendimento da produção!

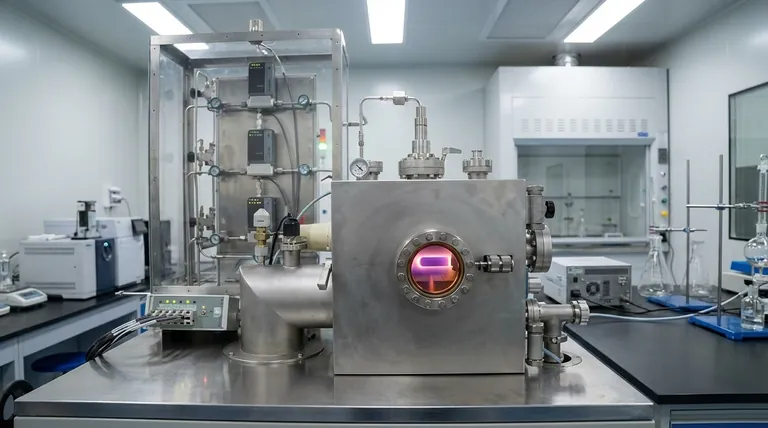

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição