A brasagem não é inerentemente amiga do ambiente, mas pode ser um método de união altamente sustentável quando materiais e processos específicos são utilizados. O seu impacto ambiental total é um resultado direto das escolhas feitas em relação a metais de adição, fluxos químicos e consumo de energia. Embora métodos mais antigos que utilizam materiais tóxicos representem riscos significativos, as práticas modernas de brasagem oferecem uma alternativa de baixa energia e mínimo desperdício a outras técnicas de fabricação.

A amigabilidade ambiental da brasagem depende de evitar materiais tóxicos como cádmio e chumbo. Ao usar metais de adição modernos, compatíveis com RoHS, e extração de fumos adequada, a brasagem torna-se uma alternativa de baixa energia e mínimo desperdício para muitos outros processos de união.

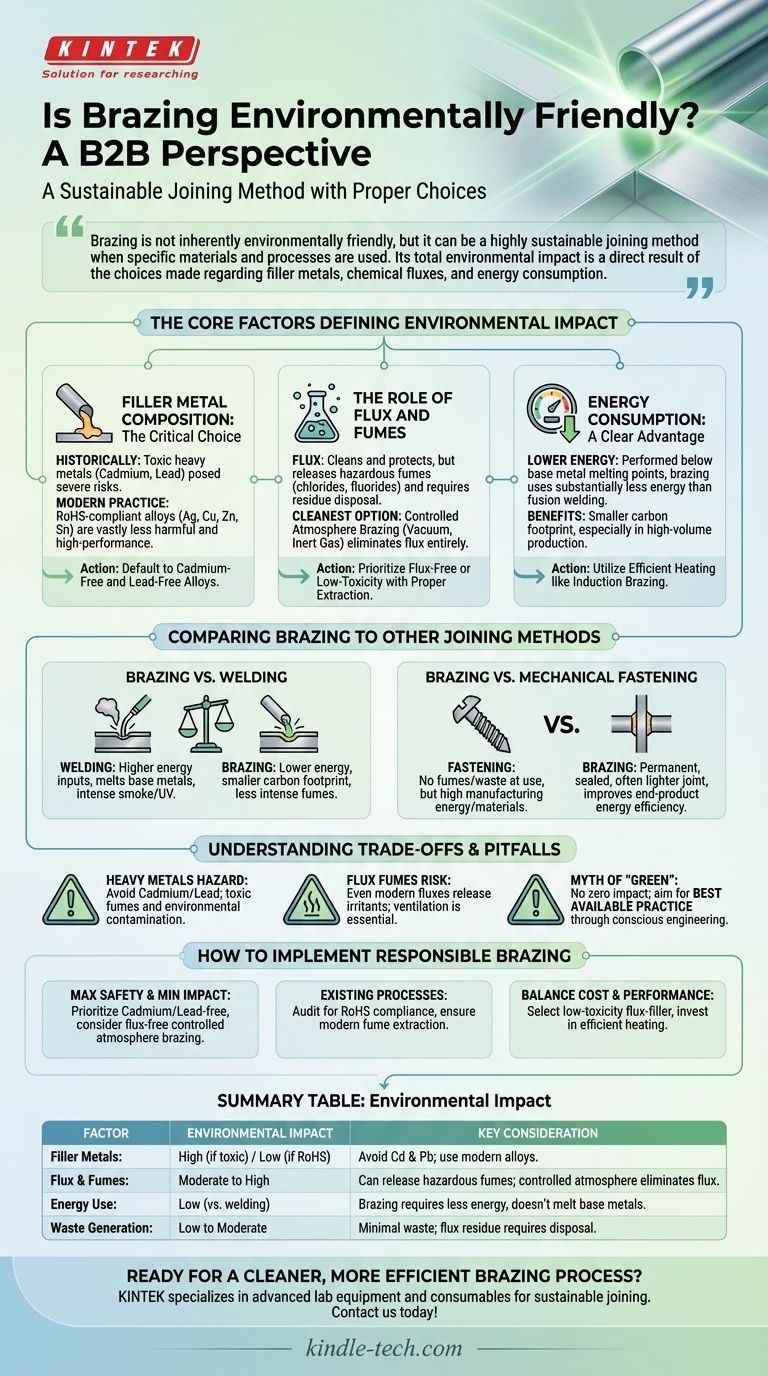

Os Fatores Essenciais que Definem o Impacto Ambiental da Brasagem

A "ecologia" de qualquer operação de brasagem não é uma questão simples de sim ou não. É a soma de vários fatores distintos, cada um dos quais pode ser gerido para reduzir a pegada geral.

Composição do Metal de Adição: A Escolha Crítica

Historicamente, alguns dos metais de adição para brasagem mais eficazes continham cádmio e chumbo. Estes metais pesados são agora conhecidos por serem extremamente tóxicos, representando riscos graves tanto para a saúde humana quanto para o ambiente.

Regulamentações modernas, como a diretiva de Restrição de Substâncias Perigosas (RoHS), impulsionaram a indústria para alternativas mais seguras. Hoje, os metais de adição de alto desempenho são tipicamente ligas de prata, cobre, zinco e estanho, que são muito menos prejudiciais.

O Papel do Fluxo e dos Fumos

O fluxo de brasagem é um agente químico necessário para limpar os metais base e proteger a junta da oxidação durante o aquecimento. No entanto, estes fluxos frequentemente contêm cloretos e fluoretos.

Quando aquecido, o fluxo liberta fumos que podem ser perigosos para os operadores e atuar como poluentes atmosféricos. O resíduo deixado após a brasagem também deve ser limpo e descartado como resíduo químico. Técnicas avançadas como a brasagem em atmosfera controlada (por exemplo, a vácuo ou gás inerte) podem eliminar completamente a necessidade de fluxo, representando a opção mais limpa.

Consumo de Energia: Uma Vantagem Clara

É aqui que a brasagem detém uma vantagem ambiental significativa sobre processos como a soldadura. A brasagem é realizada a temperaturas abaixo do ponto de fusão dos materiais base.

Esta diferença fundamental significa que a brasagem requer substancialmente menos energia para criar uma junta em comparação com a soldadura por fusão. Um menor uso de energia traduz-se diretamente numa pegada de carbono menor, especialmente em ambientes de produção de alto volume.

Comparando a Brasagem com Outros Métodos de União

Para avaliar corretamente o seu impacto, a brasagem deve ser vista em contexto.

Brasagem vs. Soldadura

A soldadura funde os metais base, exigindo entradas de energia muito mais elevadas. Também tende a gerar fumo, ozono e radiação ultravioleta mais intensos.

No entanto, alguns processos de soldadura (como TIG) usam gás de proteção inerte em vez de fluxo, o que pode simplificar a gestão de fumos. A escolha entre eles muitas vezes depende se a economia de energia da brasagem supera os desafios da gestão do fluxo.

Brasagem vs. Fixação Mecânica

Fixadores mecânicos como parafusos e rebites não produzem fumos químicos ou resíduos durante a montagem. Isso os faz parecer muito limpos no ponto de uso.

No entanto, a fabricação dos próprios fixadores consome energia e matérias-primas significativas. A brasagem cria uma junta permanente, selada e muitas vezes mais leve, o que pode melhorar a eficiência energética do produto final ao longo do seu ciclo de vida.

Compreendendo as Trocas e Armadilhas

A verdadeira objetividade exige o reconhecimento dos riscos e erros comuns associados à brasagem.

O Perigo dos Metais Pesados

O maior erro ambiental é usar um metal de adição contendo cádmio ou chumbo quando não é explicitamente exigido para uma aplicação de nicho. Os fumos são tóxicos, e qualquer resíduo contamina o ambiente. Sempre opte por ligas sem cádmio e sem chumbo.

O Risco dos Fumos de Fluxo

Mesmo os fluxos modernos e "seguros" podem libertar fumos químicos irritantes quando aquecidos. A ventilação e extração de fumos adequadas não são opcionais; são essenciais para a segurança do operador e a responsabilidade ambiental.

O Mito da Brasagem "Verde"

Nenhum processo industrial tem impacto zero. O objetivo não é encontrar uma solução perfeitamente "verde", mas implementar a melhor prática disponível para minimizar os danos. Rotular a brasagem como simplesmente "boa" ou "má" é impreciso; o seu impacto é o resultado direto de escolhas conscientes de engenharia e processo.

Como Implementar um Processo de Brasagem Ambientalmente Responsável

A escolha da abordagem certa depende do equilíbrio entre os requisitos de desempenho e os objetivos ambientais e de segurança.

- Se o seu foco principal é a máxima segurança e o mínimo impacto ambiental: Priorize metais de adição sem cádmio e sem chumbo e investigue a brasagem em atmosfera controlada para eliminar completamente o fluxo.

- Se estiver a trabalhar com processos existentes: Audite os seus metais de adição atuais para conformidade com RoHS e garanta que os seus sistemas de extração de fumos estão a funcionar de acordo com os padrões modernos.

- Se estiver a equilibrar custo e desempenho: Selecione a combinação de fluxo-metal de adição de menor toxicidade que satisfaça os requisitos de resistência da sua junta e invista em métodos de aquecimento eficientes, como a brasagem por indução, para minimizar o desperdício de energia.

Em última análise, a brasagem responsável é um sistema de escolhas deliberadas que minimiza os riscos químicos e conserva energia.

Tabela Resumo:

| Fator | Impacto Ambiental | Consideração Chave |

|---|---|---|

| Metais de Adição | Alto (se tóxico) / Baixo (se RoHS) | Evitar cádmio e chumbo; usar ligas modernas (Ag, Cu, Zn, Sn). |

| Fluxo & Fumos | Moderado a Alto | Pode libertar fumos perigosos; a brasagem em atmosfera controlada elimina o fluxo. |

| Uso de Energia | Baixo (vs. soldadura) | A brasagem requer menos energia, pois não funde os metais base. |

| Geração de Resíduos | Baixo a Moderado | Mínimo desperdício em comparação com a fixação mecânica; o resíduo de fluxo requer descarte adequado. |

Pronto para implementar um processo de brasagem mais limpo e eficiente no seu laboratório ou linha de produção? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis que apoiam métodos de união sustentáveis. Quer necessite de metais de adição compatíveis com RoHS, sistemas de extração de fumos ou aconselhamento sobre brasagem em atmosfera controlada, a nossa experiência ajuda-o a minimizar o impacto ambiental enquanto alcança resultados superiores. Contacte-nos hoje para otimizar as suas operações de brasagem para desempenho e sustentabilidade!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas