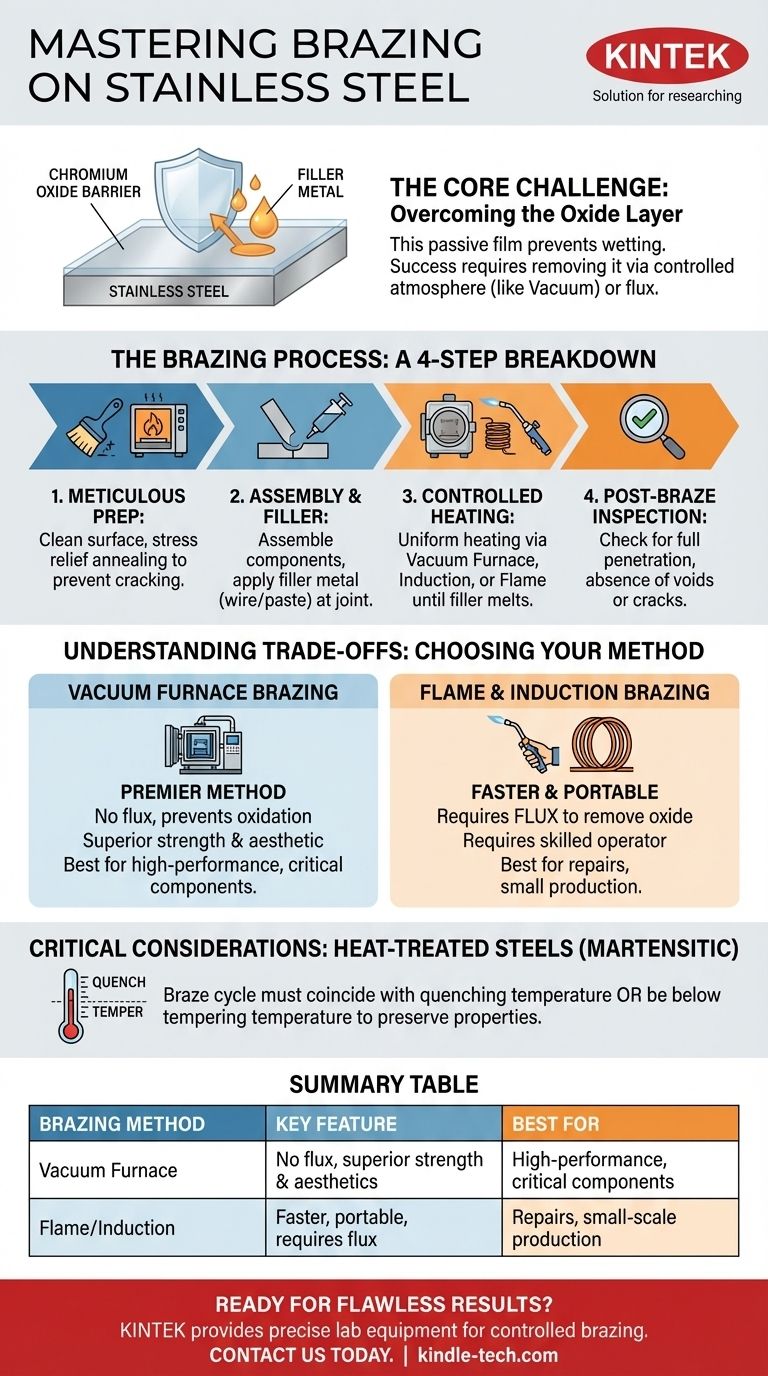

Para brasar aço inoxidável com sucesso, você deve primeiro preparar meticulosamente a superfície para remover sua camada de óxido natural. O processo então requer um método de aquecimento controlado — como um forno a vácuo, chama ou indução — para derreter um metal de adição que flui para a junta, criando uma união forte e permanente após o resfriamento. A chave é gerenciar a atmosfera durante o aquecimento para evitar que a camada de óxido se reforme.

O desafio fundamental na brasagem de aço inoxidável não é o próprio aço, mas a camada passiva e invisível de óxido de cromo em sua superfície. Todo o seu processo deve ser projetado para remover essa camada e evitar seu retorno, ou usar um fluxo químico para deslocá-la durante o aquecimento.

O Desafio Central: Superar a Camada de Óxido

A brasagem funciona criando uma ligação metalúrgica entre um metal de adição e os materiais base. Para que isso aconteça, o metal de adição líquido deve ser capaz de "molhar" a superfície do aço, o que significa que ele deve fluir e se espalhar uniformemente sobre ela.

Por que o Aço Inoxidável Resiste à Brasagem

A própria propriedade que torna o aço inoxidável "inoxidável" — sua película passiva de óxido de cromo — é a principal barreira para uma brasagem bem-sucedida. Esta camada resistente e transparente forma-se instantaneamente quando o aço é exposto ao ar.

Essa película de óxido impede que o metal de adição fundido faça contato direto com o aço subjacente, inibindo a molhagem e a ligação adequadas.

O Princípio do Controle da Atmosfera

Para obter uma junta brasada forte, você deve superar essa barreira de óxido. Isso é conseguido controlando a atmosfera ao redor da peça durante o ciclo de brasagem em alta temperatura.

O método mais eficaz é a brasagem a vácuo, onde um alto vácuo remove o oxigênio do ambiente. Em altas temperaturas, o vácuo ajuda a quebrar a camada de óxido existente e impede a formação de uma nova, permitindo que o metal de adição molhe a superfície de aço puro.

Uma Análise Detalhada do Processo de Brasagem

Um resultado bem-sucedido depende de uma abordagem sistemática e controlada. Cada etapa é crítica para garantir a integridade final da junta.

Etapa 1: Preparação Meticulosa

Antes do aquecimento, a peça de trabalho deve estar perfeitamente limpa. Mais importante ainda, para evitar rachaduras, ela deve passar por recozimento para alívio de tensões, especialmente se tiver sido fortemente usinada ou conformada. Isso reduz as tensões internas que podem ser liberadas durante o ciclo térmico.

Etapa 2: Montagem e Aplicação do Metal de Adição

Os componentes são montados em sua configuração final. O metal de adição para brasagem, escolhido por sua compatibilidade com o aço inoxidável, é colocado na ou perto da junta na forma de arame, pasta ou folha.

Etapa 3: Aquecimento Controlado e Brasagem

A montagem é aquecida uniformemente até a temperatura de brasagem. O aquecimento uniforme é crítico para minimizar o estresse térmico e evitar distorções ou rachaduras.

O método de aquecimento escolhido — forno a vácuo, bobina de indução ou chama — é aplicado até que o metal de adição derreta e seja atraído para a junta por ação capilar.

Etapa 4: Inspeção Pós-Brasagem

Após o resfriamento, a junta brasada é inspecionada quanto à sua completude e integridade. Os técnicos procuram por penetração total do metal de adição e ausência de vazios ou rachaduras.

Compreendendo as Compensações: Escolhendo Seu Método

O método de aquecimento que você escolhe tem um impacto significativo no custo, velocidade e qualidade da junta final.

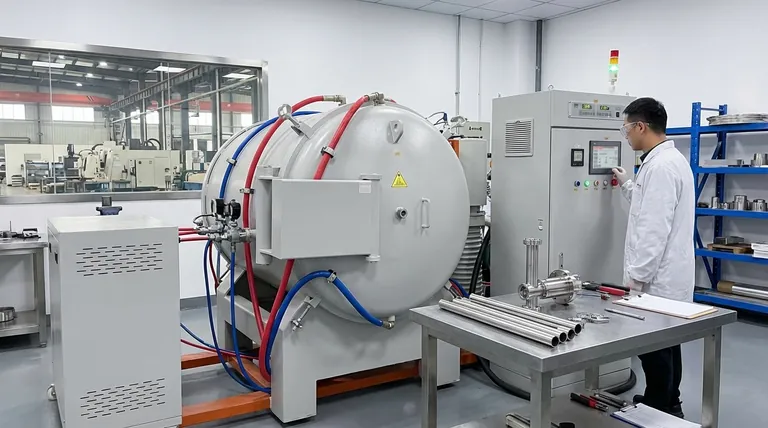

Brasagem em Forno a Vácuo

Este é o método principal para aplicações de alto desempenho. Ao realizar o processo em alto vácuo, ele elimina a necessidade de fluxos químicos e previne a oxidação.

O resultado é uma junta excepcionalmente forte, limpa e esteticamente agradável com propriedades mecânicas superiores. No entanto, requer um investimento de capital significativo e é um processo em lote, tornando-o menos adequado para trabalhos de peça única.

Brasagem por Chama e Indução

Esses métodos são mais rápidos e portáteis, tornando-os adequados para reparos ou pequenas produções. Eles são mais baratos inicialmente do que um forno a vácuo.

No entanto, ambos os métodos geralmente exigem um fluxo químico para dissolver a camada de óxido. Este fluxo pode ser corrosivo e deve ser completamente removido após a brasagem. Esses métodos também exigem um alto nível de habilidade do operador para obter aquecimento uniforme e evitar o superaquecimento da peça.

Considerações Críticas para Aços Tratados Termicamente

Trabalhar com certos tipos de aço inoxidável, particularmente os graus martensíticos, adiciona outra camada de complexidade. O processo de brasagem deve ser integrado aos requisitos de tratamento térmico do material.

Aços Martensíticos e Tratamento Térmico

Para aço inoxidável martensítico, a temperatura de brasagem deve ser cuidadosamente selecionada.

Você pode projetar o ciclo de brasagem para coincidir com a temperatura de têmpera do material, combinando efetivamente os dois processos. Alternativamente, você deve brasar a uma temperatura inferior à temperatura de revenimento para evitar amolecer o aço e perder suas propriedades mecânicas desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação ditarão a estratégia de brasagem mais apropriada.

- Se o seu foco principal é máxima resistência da junta, limpeza e confiabilidade: A brasagem em forno a vácuo é a escolha definitiva para componentes críticos.

- Se o seu foco principal é produção rápida em pequena escala ou reparo em campo: A brasagem por chama ou indução com o fluxo correto é uma opção viável, desde que você tenha um operador qualificado.

- Se você está trabalhando com aços martensíticos tratados termicamente: Você deve projetar o ciclo térmico em torno das temperaturas específicas de tratamento térmico do material para preservar sua integridade.

Abordar adequadamente as propriedades únicas do aço inoxidável é a chave para criar uma junta brasada que seja tão forte e confiável quanto o próprio metal base.

Tabela Resumo:

| Método de Brasagem | Característica Chave | Melhor Para |

|---|---|---|

| Forno a Vácuo | Sem fluxo, resistência e estética superiores | Componentes críticos de alto desempenho |

| Chama/Indução | Mais rápido, portátil, requer fluxo | Reparos, produção em pequena escala |

Pronto para alcançar resultados de brasagem impecáveis em seus componentes de aço inoxidável?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório e os consumíveis precisos necessários para processos de brasagem controlados. Quer você esteja trabalhando com fornos a vácuo ou métodos baseados em fluxo, nossa experiência garante que você obtenha juntas fortes e confiáveis sempre.

Entre em contato conosco hoje para discutir seus desafios específicos de brasagem e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

As pessoas também perguntam

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- O que acontece com o calor gerado no vácuo? Dominando o Controle Térmico para Materiais Superiores

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Qual é a vantagem da brasagem em forno? Obter juntas fortes e limpas com distorção mínima