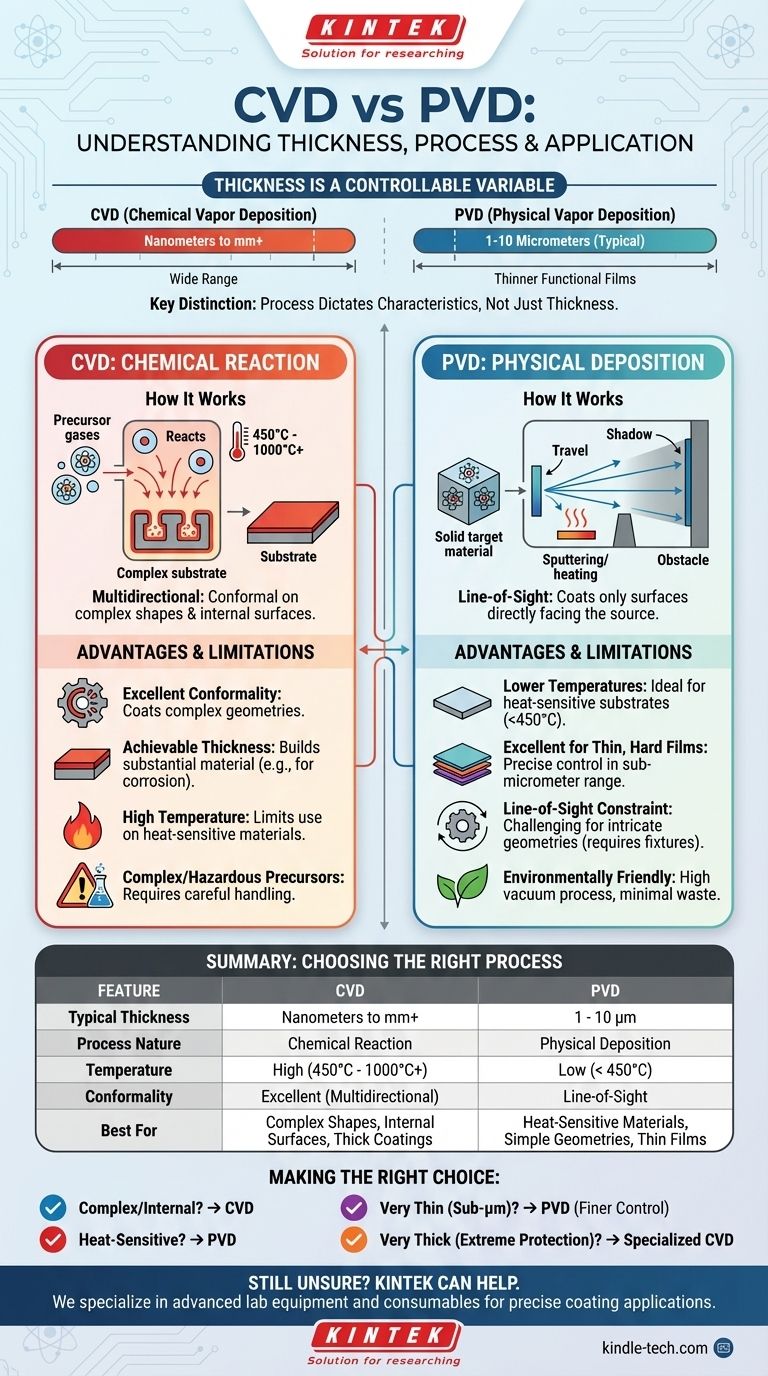

Em essência, não há uma espessura fixa para nenhum dos revestimentos. Tanto a Deposição Química de Vapor (CVD) quanto a Deposição Física de Vapor (PVD) são processos cuja espessura é uma variável controlável. No entanto, a natureza de cada processo significa que o PVD é tipicamente usado para filmes funcionais mais finos (muitas vezes de 1 a 10 micrômetros), enquanto o CVD pode atingir uma faixa muito mais ampla, de nanômetros em eletrônica a vários milímetros para o crescimento de material em massa.

A distinção crítica não é uma espessura predefinida, mas como o processo subjacente — uma reação química para CVD versus uma deposição física para PVD — dita as características do revestimento, os requisitos de temperatura e a adequação para a geometria específica do seu componente.

O Processo Fundamental: Químico vs. Físico

Entender o "como" por trás de cada método é a chave para escolher o correto. São abordagens fundamentalmente diferentes para construir um filme fino.

Como Funciona o CVD: Uma Reação Química

O CVD envolve a introdução de gases precursores em uma câmara de alta temperatura.

Esses gases reagem na superfície do substrato, formando um novo material sólido que cresce camada por camada. Como a deposição ocorre a partir de um estado gasoso, ela é multidirecional.

Isso permite que o revestimento se forme uniformemente sobre formas complexas e até mesmo dentro de cavidades, criando uma camada altamente conforme.

Como Funciona o PVD: Uma Deposição Física

O PVD começa com um material sólido (um alvo) em uma câmara de vácuo.

Este material é vaporizado por meios físicos (como sputtering com íons ou aquecimento por evaporação térmica) e viaja em linha reta para se condensar no substrato.

Este é um processo de visada direta (line-of-sight). Apenas as superfícies diretamente voltadas para a fonte de vapor serão revestidas, muito parecido com tinta spray.

Por Que o Processo Determina a Aplicação

As diferenças em suas mecânicas centrais criam vantagens e limitações distintas que vão muito além da simples espessura.

Temperatura e Sensibilidade do Substrato

Os processos CVD geralmente requerem altas temperaturas (frequentemente de 450°C a mais de 1000°C) para impulsionar as reações químicas necessárias. Isso limita seu uso a materiais que podem suportar esse calor sem deformar ou perder suas propriedades.

O PVD, em contraste, opera em temperaturas muito mais baixas (geralmente abaixo de 450°C). Isso o torna a escolha ideal para revestir substratos sensíveis ao calor, como aços de ferramentas temperados, plásticos ou ligas que seriam danificados pelo processo CVD.

Conformidade do Revestimento e Geometria

A natureza multidirecional e baseada em gás do CVD o torna excepcionalmente bom para revestir formas complexas e superfícies internas uniformemente.

A limitação de visada direta do PVD torna desafiador revestir geometrias intrincadas. Áreas não diretamente expostas à fonte de vapor receberão pouco ou nenhum revestimento, criando "sombras".

Espessura Alcançável e Tensão

Embora o PVD seja excelente para revestimentos finos e duros, a construção de camadas muito espessas pode levar a uma alta tensão interna, o que pode fazer com que o revestimento rache ou se delamine.

O CVD pode frequentemente crescer revestimentos mais espessos e com menor tensão porque o processo de ligação química pode ser mais estável em maiores profundidades. Isso o torna adequado para aplicações que exigem acúmulo substancial de material para barreiras de corrosão ou térmicas.

Entendendo os Compromissos

Nenhuma tecnologia é universalmente superior. A escolha correta depende sempre de equilibrar os requisitos da aplicação com as limitações do processo.

O Compromisso do CVD: Calor Elevado e Precursores Gasosos

A principal desvantagem do CVD é sua alta temperatura operacional, que restringe severamente os tipos de materiais que você pode revestir. Também pode envolver gases precursores complexos e, por vezes, perigosos.

A Limitação do PVD: Formas Complexas e Uniformidade

A natureza de visada direta do PVD é sua principal restrição. Alcançar uma cobertura uniforme em peças complexas requer acessórios sofisticados e rotação do componente, o que adiciona complexidade e custo.

Fatores Ambientais e de Segurança

Como regra geral, o PVD é considerado um processo mais ecologicamente correto. É um processo físico que ocorre em vácuo elevado, produzindo muito pouco resíduo. O CVD pode envolver subprodutos reativos que requerem manuseio e descarte cuidadosos.

Fazendo a Escolha Certa para Sua Aplicação

Esqueça perguntar qual é "mais espesso" e pergunte qual processo se alinha com seu material e geometria.

- Se seu foco principal é revestir uma peça complexa com canais internos ou recursos intrincados: O CVD é a única maneira de garantir uma camada verdadeiramente uniforme e conforme.

- Se seu foco principal é aplicar um revestimento duro e resistente ao desgaste a um material sensível ao calor: O PVD é quase certamente a escolha correta e mais segura.

- Se seu foco principal é criar um filme de alta pureza muito fino para aplicações ópticas ou eletrônicas: Ambos os processos podem funcionar, mas o PVD geralmente oferece um controle mais fino na faixa de submicrômetros.

- Se seu foco principal é construir uma camada muito espessa para proteção extrema contra corrosão ou térmica: Processos CVD especializados são frequentemente mais adequados para esse objetivo.

Em última análise, o material, a geometria e as propriedades de desempenho exigidas pela sua aplicação — e não uma noção preconcebida de espessura — devem guiar sua decisão.

Tabela de Resumo:

| Característica | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Faixa Típica de Espessura | Nanômetros a vários milímetros | 1 a 10 micrômetros |

| Natureza do Processo | Reação química | Deposição física |

| Temperatura | Alta (450°C - 1000°C+) | Baixa (< 450°C) |

| Conformidade | Excelente (multidirecional) | Visada direta (Line-of-sight) |

| Melhor Para | Formas complexas, superfícies internas, revestimentos espessos | Materiais sensíveis ao calor, geometrias simples, filmes finos |

Ainda em dúvida se CVD ou PVD é o ideal para o seu projeto?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para aplicações de revestimento precisas. Nossos especialistas podem ajudá-lo a navegar pelas complexidades dos processos CVD e PVD para garantir o desempenho ideal para seus materiais e geometrias de componentes específicos.

Deixe-nos ajudá-lo a alcançar resultados de revestimento superiores. Entre em contato com nossa equipe hoje para discutir suas necessidades e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo