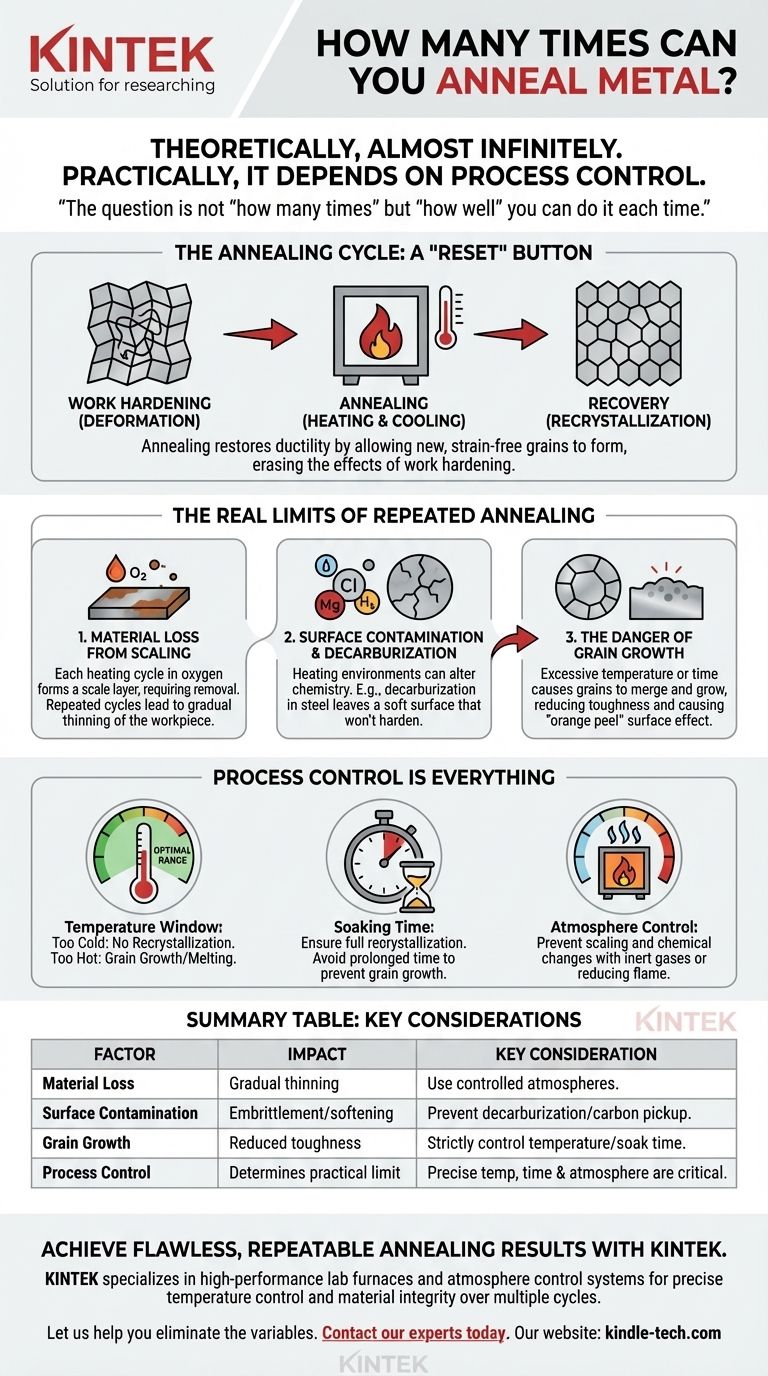

Em princípio, um metal puro pode ser recozido um número quase infinito de vezes. O processo de recozimento é restaurador, projetado para redefinir a estrutura cristalina interna do metal depois que ele foi encruado. No entanto, o limite prático não é determinado pelo ato de recozimento em si, mas pela precisão e controle de cada ciclo de aquecimento e resfriamento.

A questão não é "quantas vezes" você pode recozer, mas "quão bem" você pode fazê-lo a cada vez. As verdadeiras limitações no recozimento repetido são práticas, não teóricas, e são causadas por perda de material, contaminação e crescimento de grãos devido ao controle imperfeito do processo.

Por que Recozemos: O Ciclo de Encruamento e Recuperação

Compreendendo o Encruamento

Quando você dobra, martela ou trefila metal, você está deformando sua estrutura cristalina interna. Este processo, conhecido como encruamento ou endurecimento por deformação, torna o metal mais forte e mais quebradiço, resistindo a uma maior conformação.

Internamente, isso acontece porque defeitos microscópicos chamados discordâncias se emaranham, impedindo que os planos cristalinos deslizem uns sobre os outros facilmente.

O Papel do Recozimento: Um Botão de "Reset"

O recozimento é o processo controlado de aquecer um metal a uma temperatura específica e depois resfriá-lo. Essa energia térmica permite que a estrutura interna se repare, aliviando o estresse e restaurando a ductilidade do metal.

Essencialmente, o recozimento atua como um botão de "reset", tornando o metal macio e trabalhável novamente.

O Mecanismo: Recristalização

A magia do recozimento acontece através de um processo chamado recristalização. Na temperatura alvo, novos grãos livres de tensões começam a se formar dentro da estrutura deformada.

Esses novos grãos consomem os antigos e emaranhados, apagando efetivamente os efeitos do encruamento e retornando o metal ao seu estado mais macio.

Os Limites Reais do Recozimento Repetido

Embora o processo de recozimento em si seja restaurador, a execução prática introduz variáveis que podem degradar o metal ao longo de muitos ciclos.

Problema 1: Perda de Material por Oxidação

Cada vez que um metal é aquecido na presença de oxigênio, sua superfície oxida, formando uma camada de carepa. Isso é especialmente verdadeiro para cobre, latão e aços não inoxidáveis.

Essa carepa deve ser limpa, geralmente com uma decapagem ácida ou abrasão. Cada ciclo de aquecimento e limpeza remove uma pequena quantidade de material, o que pode se tornar significativo ao longo de dezenas de ciclos, afinando a peça de trabalho.

Problema 2: Contaminação da Superfície e Descarbonetação

O ambiente de aquecimento pode alterar a química do metal. Por exemplo, uma chama rica em combustível pode introduzir carbono na superfície do cobre, causando fragilização.

Por outro lado, para aços carbono, o aquecimento em um ambiente rico em oxigênio pode causar descarbonetação, onde o carbono é queimado da superfície. Isso deixa uma camada de ferro macia que não endurecerá adequadamente, comprometendo a integridade da peça acabada.

Problema 3: O Perigo do Crescimento de Grãos

Se um metal for aquecido acima de sua temperatura de recristalização ou mantido na temperatura por muito tempo, os grãos recém-formados começarão a se fundir e crescer.

O crescimento excessivo de grãos é prejudicial. Pode reduzir a tenacidade e a resistência do metal. Quando dobrado, um metal com grãos muito grandes pode exibir uma textura de superfície áspera e irregular, conhecida como efeito de "casca de laranja". Esse dano é geralmente irreversível.

Compreendendo as Compensações: O Controle do Processo é Tudo

Sua capacidade de recozer uma peça de metal repetidamente sem danificá-la se resume a dominar três variáveis. A falha em qualquer uma dessas áreas é o que realmente limita a vida útil de sua peça de trabalho.

A Janela de Temperatura: Muito Quente vs. Muito Frio

Cada liga tem uma faixa de temperatura de recozimento específica.

- Muito frio, e a recristalização não ocorrerá, o que significa que o metal permanece encruado.

- Muito quente, e você corre o risco de crescimento severo de grãos ou até mesmo de derreter o metal.

O uso de lápis indicadores de temperatura ou um forno calibrado é crucial para resultados repetíveis e não prejudiciais.

O Fator Tempo: Imersão e Resfriamento

O metal deve ser mantido na temperatura de recozimento — um processo chamado "imersão" — tempo suficiente para que toda a seção transversal recristalize completamente. Peças mais grossas exigem tempos de imersão mais longos.

No entanto, uma vez que a recristalização completa ocorre, qualquer tempo adicional na temperatura apenas contribui para o crescimento indesejável de grãos. A taxa de resfriamento também é crítica para algumas ligas e pode afetar as propriedades finais.

O Fator Ambiental: Controle da Atmosfera

Controlar a atmosfera durante o aquecimento evita a formação de carepa e alterações químicas. Para joalheiros, isso significa usar uma chama neutra ou ligeiramente redutora.

Em ambientes industriais, isso é conseguido recozendo dentro de fornos preenchidos com gases inertes (como argônio ou nitrogênio) para proteger a superfície do metal.

Como Aplicar Isso ao Seu Trabalho

Sua estratégia para gerenciar ciclos de recozimento repetidos depende do seu material e objetivo.

- Se o seu foco principal é joalheria ou ourivesaria: Priorize práticas de aquecimento limpas e controle preciso da temperatura para minimizar a perda de material por oxidação e evitar o superaquecimento que causa o crescimento de grãos.

- Se o seu foco principal é a forja com aço carbono: Preste muita atenção à atmosfera da sua forja e aos tempos de aquecimento para evitar a descarbonetação, que arruinará a capacidade do aço de ser endurecido.

- Se o seu foco principal é a conformação industrial de ligas: Implemente controles de forno precisos e calibrados para temperatura, tempo e atmosfera para garantir resultados consistentes e repetíveis sem degradação do material.

Ao dominar o processo de recozimento, você ganha controle sobre as propriedades fundamentais do metal, permitindo moldá-lo à sua vontade.

Tabela Resumo:

| Fator | Impacto no Recozimento Repetido | Consideração Chave |

|---|---|---|

| Perda de Material (Oxidação) | Afinamento gradual da peça de trabalho | Use atmosferas controladas para minimizar a oxidação. |

| Contaminação da Superfície | Fragilização ou amolecimento | Evite a descarbonetação no aço; evite a absorção de carbono no cobre. |

| Crescimento de Grãos | Tenacidade reduzida, superfície de 'casca de laranja' | Controle rigorosamente a temperatura e o tempo de imersão. |

| Controle do Processo | Determina o limite prático | Temperatura, tempo e atmosfera precisos são críticos. |

Obtenha resultados de recozimento impecáveis e repetíveis com a KINTEK.

Seja na fabricação de joias, forja ou conformação industrial de metais, o controle preciso da temperatura e uma atmosfera protetora são inegociáveis para manter a integridade do material ao longo de múltiplos ciclos. A KINTEK é especializada em fornos de laboratório de alto desempenho e sistemas de controle de atmosfera que oferecem a precisão e a confiabilidade que seu trabalho exige.

Deixe-nos ajudá-lo a eliminar as variáveis que limitam seu processo. Entre em contato com nossos especialistas hoje para encontrar a solução de recozimento perfeita para seu laboratório ou oficina.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são os requisitos de um forno de tratamento térmico? Alcançar Controle Metalúrgico Preciso

- Quais são os parâmetros do processo de brasagem a vácuo? Domine as 4 Chaves para Juntas Superiores

- Por que é necessário um forno de secagem a vácuo para a síntese de catalisadores suportados? Garanta a Integridade Estrutural e a Atividade

- Qual é a principal vantagem tecnológica do uso de um forno de fusão a arco? Produção de Lingotes MPEA de Alta Pureza

- Quais são as vantagens de desempenho do uso de um forno de Sinterização por Plasma de Faísca (SPS)? Aprimorar Compósitos de Matriz Metálica com CNTs

- Por que o pó de ZnS deve passar por tratamento térmico em forno antes da sinterização? Eliminar Impurezas para Cerâmicas Superiores

- Quais são os riscos da sinterização? Gerenciando a Precisão Dimensional, Custos e Conformidade

- Qual é a diferença entre um forno vertical e um horizontal? Escolha o Forno Certo para a Sua Aplicação