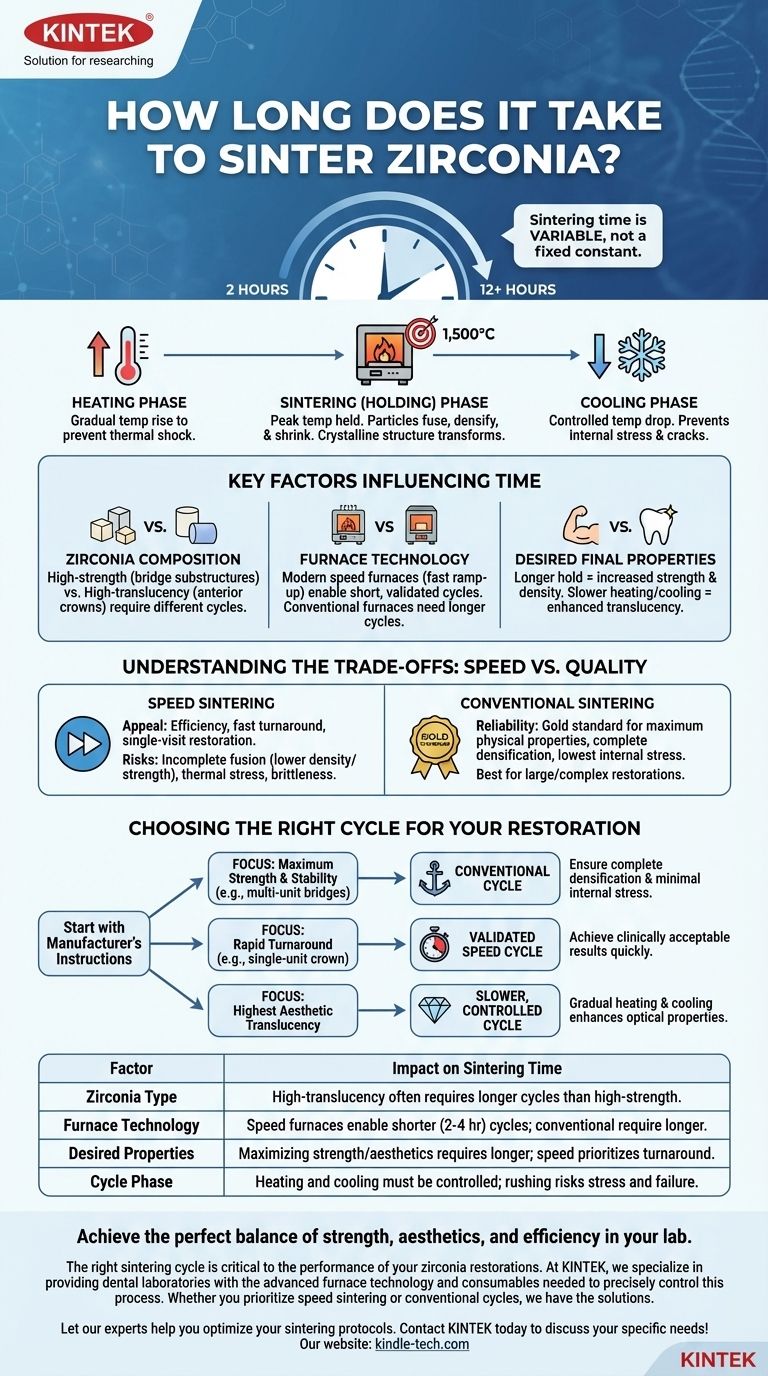

O tempo de sinterização da zircônia não é um número único, mas um processo variável que pode variar de apenas duas horas a mais de doze. A duração exata é um protocolo cuidadosamente calculado, dependente do tipo específico de zircônia, da tecnologia do forno utilizada e do equilíbrio desejado entre resistência mecânica e translucidez estética.

A duração de um ciclo de sinterização da zircônia é uma escolha deliberada, não uma constante fixa. Representa uma troca crítica entre a velocidade de produção e o objetivo de alcançar o potencial máximo do material em termos de resistência, densidade e estética.

Desvendando o Ciclo de Sinterização

Todo programa de sinterização, independentemente de sua duração total, é composto por três fases distintas e críticas. Entender o que acontece em cada fase explica por que o processo não pode ser apressado arbitrariamente.

A Fase de Aquecimento

Esta fase inicial envolve o aumento gradual da temperatura da restauração de zircônia. Uma rampa de aquecimento lenta e controlada é essencial para prevenir o choque térmico, o que poderia introduzir microfraturas antes mesmo de o material atingir sua temperatura máxima.

A Fase de Sinterização (Manutenção)

Uma vez que o forno atinge sua temperatura alvo — tipicamente em torno de 1.500°C — ele mantém essa temperatura por um período prescrito. Durante esta fase, as partículas individuais de zircônia se fundem, eliminando a porosidade e fazendo com que o material se densifique e encolha significativamente. É também aqui que a estrutura cristalina se transforma, o que é crucial para alcançar sua resistência final.

A Fase de Resfriamento

Tão importante quanto a fase de aquecimento, a fase de resfriamento também deve ser cuidadosamente controlada. Diminuir a temperatura muito rapidamente pode criar tensões internas no material, comprometendo a integridade estrutural e a estabilidade a longo prazo da restauração final.

Fatores Chave que Influenciam o Tempo de Sinterização

A variação significativa nos tempos de ciclo deve-se a algumas variáveis chave. A duração "correta" é uma função do material, do equipamento e do resultado clínico pretendido.

Composição da Zircônia

Diferentes formulações de zircônia são projetadas para diferentes propósitos. A zircônia de alta resistência usada para estruturas de pontes pode ter um ciclo ótimo diferente da zircônia de alta translucidez projetada para coroas anteriores monolíticas, que muitas vezes requer um ciclo mais lento para maximizar suas propriedades estéticas.

Tecnologia do Forno

Os fornos "rápidos" modernos são projetados com elementos de aquecimento e isolamento avançados que permitem taxas de rampa de aquecimento e resfriamento muito mais rápidas. Estes possibilitam ciclos curtos validados sem danificar o material. Fornos convencionais exigem ciclos mais longos e graduais para alcançar o mesmo resultado com segurança.

Propriedades Finais Desejadas

O objetivo final dita o processo. Uma manutenção mais longa na temperatura de pico pode aumentar a densificação e a resistência à flexão, enquanto uma taxa de aquecimento e resfriamento mais lenta pode aprimorar a translucidez. Os ciclos recomendados pelo fabricante são projetados para alcançar um equilíbrio específico e testado dessas propriedades.

Entendendo as Trocas: Velocidade vs. Qualidade

A decisão de usar um ciclo de sinterização curto ou longo é uma escolha consciente com implicações claras. Embora tentadora, a velocidade nem sempre é o melhor caminho.

O Apelo da Sinterização Rápida

O principal benefício de um ciclo rápido é a eficiência. Para laboratórios de prótese e clínicas, um tempo de resposta mais rápido significa que uma restauração de visita única é possível, aumentando a produtividade e a satisfação do paciente.

Os Riscos de Apressar o Processo

Usar um ciclo rápido não validado ou excessivamente agressivo pode ser prejudicial. Corre-se o risco de fusão incompleta das partículas, resultando em menor densidade e resistência. Mais importante, pode prender tensões térmicas, tornando a restauração final mais frágil e propensa a falhas prematuras.

A Confiabilidade da Sinterização Convencional

Ciclos longos e convencionais continuam sendo o padrão ouro para maximizar as propriedades físicas da zircônia. Eles garantem a densificação mais completa e a menor tensão interna possível, tornando-os a escolha mais segura para restaurações grandes, complexas ou de alto estresse, como pontes multiancoradas.

Escolhendo o Ciclo Certo para Sua Restauração

Sua decisão deve sempre começar com as instruções do fabricante para a zircônia específica que você está usando. Dentro dessas diretrizes, adapte sua escolha à demanda clínica.

- Se seu foco principal é força e estabilidade máximas (ex: para pontes multiancoradas): Opte pelo ciclo de sinterização longo e convencional do fabricante para garantir densificação completa e tensão interna mínima.

- Se seu foco principal é tempo de resposta rápido para uma coroa de unidade única: Use um ciclo de sinterização rápida validado, especificamente projetado para seu material e forno, para alcançar resultados clinicamente aceitáveis rapidamente.

- Se seu foco principal é alcançar a maior translucidez estética: Opte por um ciclo mais lento e controlado, pois este aquecimento e resfriamento graduais geralmente aprimoram as propriedades ópticas finais da zircônia.

Em última análise, entender os princípios por trás do tempo de sinterização o transforma de um mero número em uma ferramenta poderosa para controlar o resultado final.

Tabela de Resumo:

| Fator | Impacto no Tempo de Sinterização |

|---|---|

| Tipo de Zircônia | A zircônia de alta translucidez geralmente requer ciclos mais longos do que os tipos de alta resistência. |

| Tecnologia do Forno | Fornos rápidos permitem ciclos mais curtos (2-4 horas); fornos convencionais exigem ciclos mais longos. |

| Propriedades Desejadas | Maximizar a resistência/estética requer ciclos mais longos; a sinterização rápida prioriza o tempo de resposta. |

| Fase do Ciclo | O aquecimento e o resfriamento devem ser controlados; apressar o processo arrisca estresse e falha. |

Alcance o equilíbrio perfeito entre resistência, estética e eficiência em seu laboratório.

O ciclo de sinterização correto é fundamental para o desempenho de suas restaurações de zircônia. Na KINTEK, especializamo-nos em fornecer aos laboratórios de prótese a tecnologia de forno avançada e os consumíveis necessários para controlar este processo com precisão. Se você prioriza a sinterização rápida para odontologia de visita única ou ciclos convencionais para máxima resistência de pontes, temos as soluções para atender às suas demandas clínicas.

Deixe que nossos especialistas ajudem você a otimizar seus protocolos de sinterização para resultados consistentes e de alta qualidade. Entre em contato com a KINTEK hoje para discutir os equipamentos e materiais específicos do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço