Em essência, a zircônia é sinterizada submetendo-a a um ciclo térmico preciso e de alta temperatura que funde suas partículas cerâmicas em uma massa sólida e densa sem derretê-las. Este processo crítico envolve três fases distintas — aquecimento, manutenção e resfriamento — que, coletivamente, reduzem a porosidade, causam uma retração significativa e aumentam dramaticamente a resistência e a integridade final do material.

A sinterização não é meramente um processo de aquecimento; é a transformação fundamental que converte um "estado verde" de zircônia macio e poroso em uma cerâmica dura e de alto desempenho, eliminando sistematicamente os vazios internos.

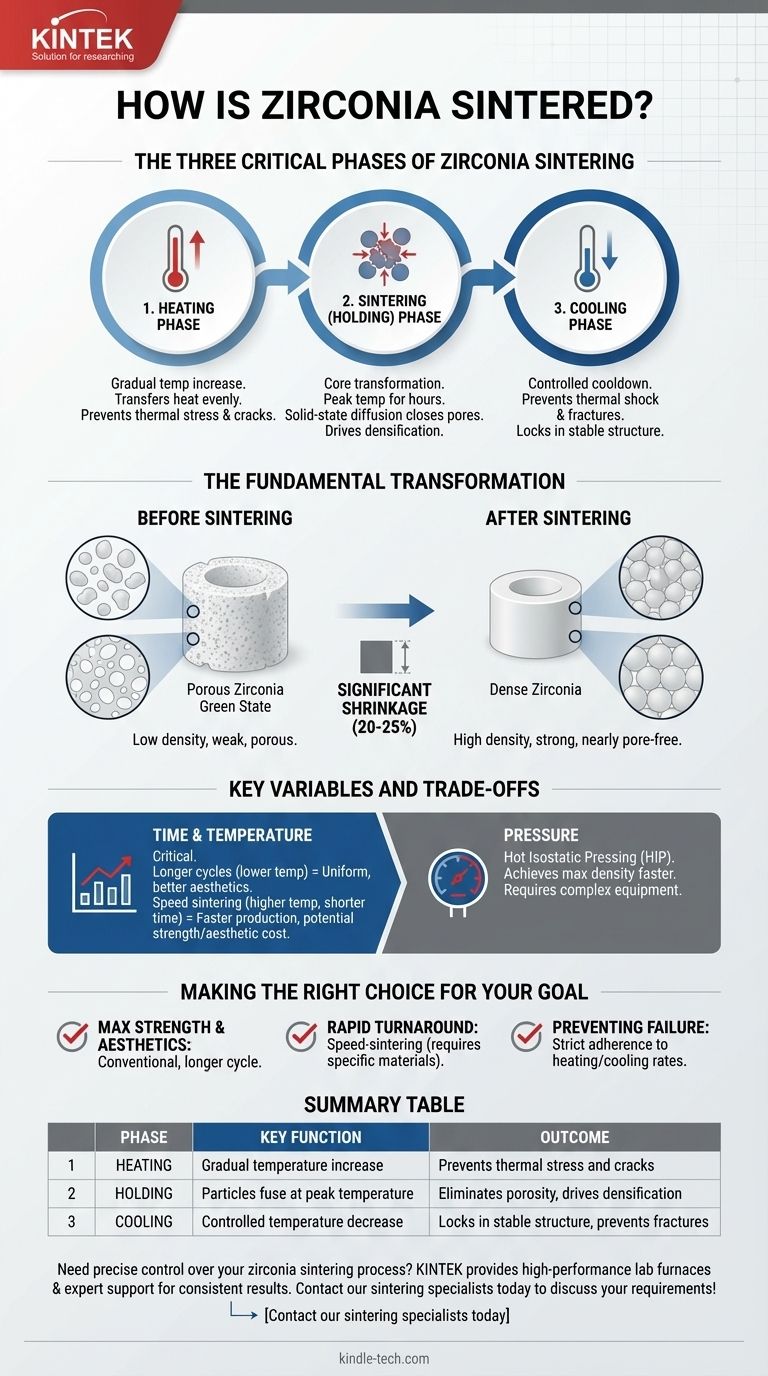

As Três Fases Críticas da Sinterização da Zircônia

Todo o processo de sinterização é uma jornada térmica cuidadosamente controlada. Cada fase serve a um propósito específico no desenvolvimento das propriedades finais do material, e qualquer desvio pode comprometer o resultado.

A Fase de Aquecimento

O processo começa com um aumento gradual e controlado da temperatura. Este aumento deve ser lento o suficiente para garantir que o calor seja transferido uniformemente da superfície para o núcleo do componente de zircônia. Aquecer muito rapidamente pode criar estresse térmico, levando a rachaduras e falhas estruturais.

A Fase de Sinterização (Manutenção)

Este é o cerne do processo onde a transformação real ocorre. A zircônia é mantida em uma temperatura de pico, muitas vezes por várias horas. Nesta alta temperatura, as partículas cerâmicas individuais se ligam e se fundem, um processo conhecido como difusão em estado sólido.

Essa fusão fecha sistematicamente os poros microscópicos entre as partículas, que é o principal motor da densificação.

A Fase de Resfriamento

Após a fase de manutenção, a zircônia deve ser resfriada de forma controlada. Um resfriamento lento e gerenciado é essencial para evitar choque térmico, que poderia reintroduzir estresse ou causar fraturas no material recém-densificado. Esta fase final fixa a estrutura cristalina forte e estável.

A Transformação Fundamental: Por Que a Sinterização Importa

Compreender as mudanças físicas que ocorrem durante a sinterização é fundamental para apreciar sua importância. O processo é projetado para reengenheirar fundamentalmente a estrutura interna do material.

De Poroso a Denso

Antes da sinterização, um componente de zircônia fresado está em um estado poroso, semelhante a giz. Possui baixa densidade e muito pouca resistência. O processo de sinterização elimina esses vazios, unindo firmemente as partículas cerâmicas e aumentando drasticamente a densidade do material.

O Impacto da Retração

O resultado mais notável da sinterização é uma retração significativa. Isso não é um defeito, mas uma consequência direta e previsível da densificação. À medida que os poros entre as partículas são eliminados, o volume total do componente deve diminuir, muitas vezes em 20-25%.

Essa retração deve ser precisamente calculada e considerada durante o projeto inicial e a fase de fresagem, onde o componente é intencionalmente feito superdimensionado.

Alcançando a Resistência Final

O objetivo final da sinterização é alcançar a renomada resistência mecânica e resistência à fratura do material. Ao criar uma estrutura densa e quase sem poros, o processo remove os pontos fracos internos onde as rachaduras poderiam começar, resultando em um produto final altamente robusto e durável.

Variáveis Chave e Compromissos

O sucesso da sinterização depende de um delicado equilíbrio de variáveis. Ajustar esses parâmetros afeta as propriedades finais da zircônia, criando uma série de compromissos importantes.

Tempo e Temperatura

As variáveis mais críticas são a temperatura de pico e a duração da fase de manutenção. Ciclos mais longos em temperaturas ligeiramente mais baixas podem produzir uma estrutura de grãos mais uniforme, muitas vezes melhorando propriedades estéticas como a translucidez.

Por outro lado, ciclos de "sinterização rápida" usam temperaturas mais altas por tempos mais curtos para reduzir o tempo de produção, mas isso às vezes pode custar a resistência ou a estética ideais.

O Papel da Pressão

Embora a maioria da sinterização convencional dependa apenas do calor, alguns processos industriais avançados também aplicam pressão externa. Esta técnica, conhecida como Prensagem Isostática a Quente (HIP), pode ajudar a atingir a densidade máxima de forma mais eficiente, mas requer equipamentos especializados e mais complexos.

Fazendo a Escolha Certa para o Seu Objetivo

O protocolo de sinterização específico deve estar alinhado com a aplicação pretendida da peça final de zircônia.

- Se o seu foco principal é a máxima resistência e estética: Um ciclo de sinterização convencional e mais longo é o padrão, pois garante densificação completa e uma microestrutura de grãos finos.

- Se o seu foco principal é o tempo de resposta rápido: Os ciclos de sinterização rápida são eficazes, mas você deve usar materiais de zircônia especificamente formulados para este processo para evitar comprometer a integridade estrutural.

- Se o seu foco principal é prevenir a falha do componente: A adesão estrita às taxas de aquecimento e resfriamento recomendadas pelo fabricante é inegociável para evitar choque térmico e estresse interno.

Controlar o processo de sinterização é transformar uma matéria-prima em um componente final com desempenho previsível e excepcional.

Tabela Resumo:

| Fase | Função Chave | Resultado |

|---|---|---|

| Aquecimento | Aumento gradual da temperatura | Previne estresse térmico e rachaduras |

| Manutenção | Partículas se fundem na temperatura de pico | Elimina porosidade, impulsiona a densificação |

| Resfriamento | Diminuição controlada da temperatura | Fixa a estrutura estável, previne fraturas |

Precisa de controle preciso sobre o seu processo de sinterização de zircônia? A KINTEK fornece os fornos de laboratório de alto desempenho e o suporte especializado de que você precisa para obter resultados consistentes e confiáveis. Seja você trabalhando com ciclos de sinterização convencionais ou rápidos, nosso equipamento garante o controle exato de temperatura crítico para componentes de zircônia fortes e densos. Entre em contato com nossos especialistas em sinterização hoje mesmo para discutir as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total