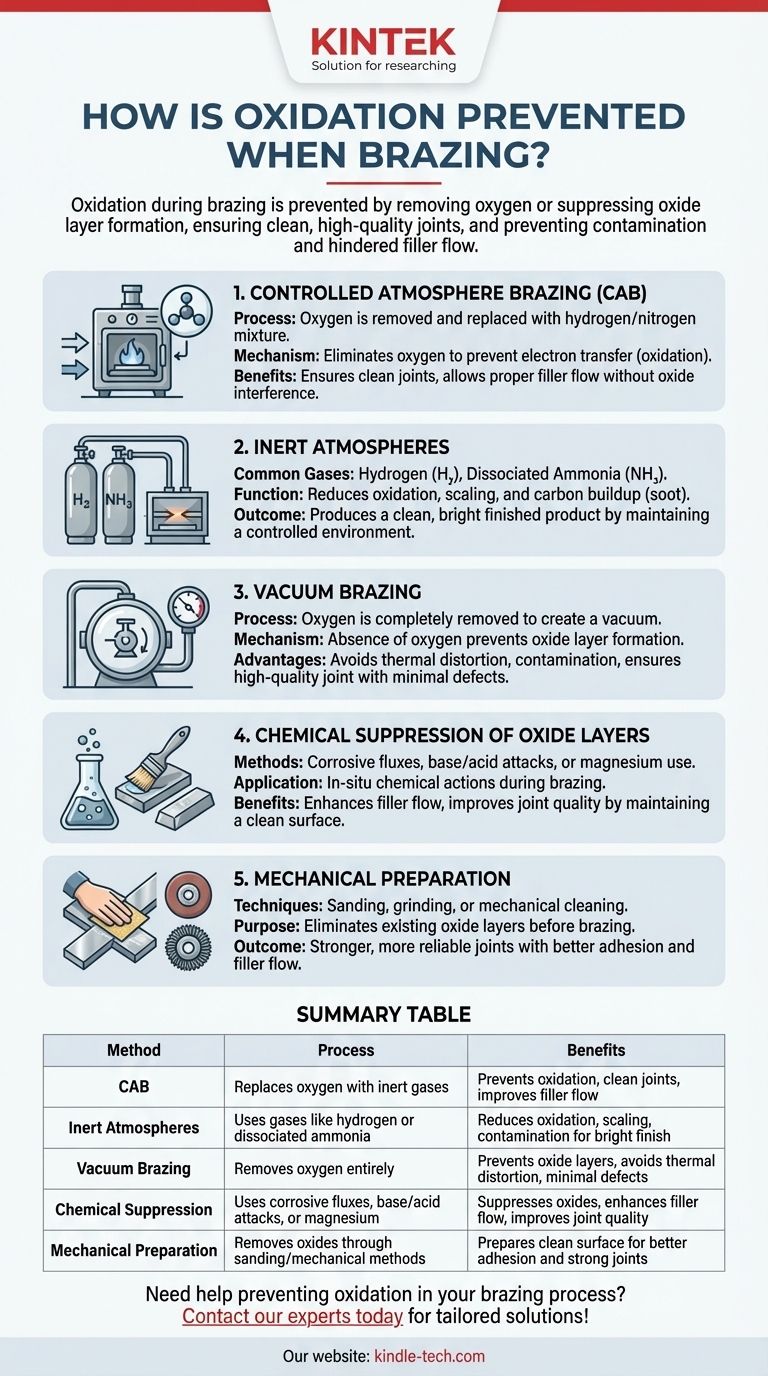

A oxidação durante a brasagem é prevenida através de vários métodos que removem o oxigênio do ambiente de brasagem ou suprimem quimicamente a formação de camadas de óxido. As técnicas chave incluem a brasagem em atmosfera controlada (CAB), que substitui o oxigênio por gases inertes como hidrogênio e nitrogênio, e a brasagem a vácuo, que elimina completamente o oxigênio. Adicionalmente, métodos químicos como o uso de fluxos corrosivos ou preparação mecânica como lixamento podem suprimir ou remover camadas de óxido. Essas abordagens garantem juntas limpas e de alta qualidade ao prevenir a oxidação, a formação de carepas e a contaminação, que de outra forma poderiam impedir o fluxo do material de enchimento fundido e comprometer a integridade da junta soldada por brasagem.

Pontos Chave Explicados:

-

Brasagem em Atmosfera Controlada (CAB):

- Processo: O oxigênio é removido do forno de brasagem e substituído por uma mistura de hidrogênio e nitrogênio, criando um ambiente livre de oxigênio.

- Mecanismo: Ao eliminar o oxigênio, a transferência de elétrons dos átomos de metal para os átomos de oxigênio (oxidação) é evitada.

- Benefícios: Garante uma junta limpa e de alta qualidade ao permitir que o material de enchimento fundido flua adequadamente sem interferência de camadas de óxido.

-

Atmosferas Inertes:

- Gases Comuns: Hidrogênio e amônia dissociada são frequentemente usados para criar atmosferas inertes.

- Função: Esses gases reduzem ou eliminam a oxidação, a formação de carepas e o acúmulo de carbono (fuligem) durante o processo de brasagem.

- Resultado: Produz um produto final limpo e brilhante ao manter um ambiente controlado que previne a contaminação.

-

Brasagem a Vácuo:

- Processo: O oxigênio é removido da câmara de aquecimento, criando um ambiente de vácuo.

- Mecanismo: A ausência de oxigênio impede a formação de camadas de óxido nas superfícies metálicas.

- Vantagens: Evita distorção térmica e contaminação, garantindo uma junta de alta qualidade com defeitos mínimos.

-

Supressão Química de Camadas de Óxido:

- Métodos: Fluxos corrosivos, ataques com base ou ácido, ou o uso de magnésio podem suprimir quimicamente a camada de óxido de alumínio.

- Aplicação: Essas ações químicas são realizadas in-situ durante o processo de brasagem para prevenir a oxidação.

- Benefícios: Melhora o fluxo do material de enchimento e a qualidade da junta ao manter uma superfície metálica limpa.

-

Preparação Mecânica:

- Técnicas: Lixamento ou outros métodos mecânicos podem ser usados para remover camadas de óxido antes da brasagem.

- Propósito: Prepara a superfície do metal eliminando óxidos existentes, garantindo melhor adesão e fluxo do material de enchimento.

- Resultado: Contribui para uma junta soldada por brasagem mais forte e confiável ao começar com uma superfície limpa e livre de óxidos.

Ao empregar esses métodos, a oxidação durante a brasagem é efetivamente gerenciada, levando a uma qualidade e desempenho de junta superiores. Cada técnica aborda a questão da oxidação a partir de um ângulo diferente, seja através do controle ambiental, intervenção química ou preparação mecânica, garantindo que o processo de brasagem produza resultados ótimos.

Tabela Resumo:

| Método | Processo | Benefícios |

|---|---|---|

| Brasagem em Atmosfera Controlada (CAB) | Substitui o oxigênio por gases inertes (ex: hidrogênio, nitrogênio) | Previne a oxidação, garante juntas limpas e melhora o fluxo do material de enchimento |

| Atmosferas Inertes | Usa gases como hidrogênio ou amônia dissociada | Reduz a oxidação, a formação de carepas e a contaminação para um acabamento limpo e brilhante |

| Brasagem a Vácuo | Remove completamente o oxigênio da câmara de aquecimento | Previne camadas de óxido, evita distorção térmica e garante defeitos mínimos |

| Supressão Química | Usa fluxos corrosivos, ataques com base/ácido ou magnésio | Suprime camadas de óxido, melhora o fluxo do enchimento e a qualidade da junta |

| Preparação Mecânica | Remove camadas de óxido através de lixamento ou outros métodos mecânicos | Prepara uma superfície limpa para melhor adesão e juntas mais fortes |

Precisa de ajuda para prevenir a oxidação no seu processo de brasagem? Fale com nossos especialistas hoje para soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança