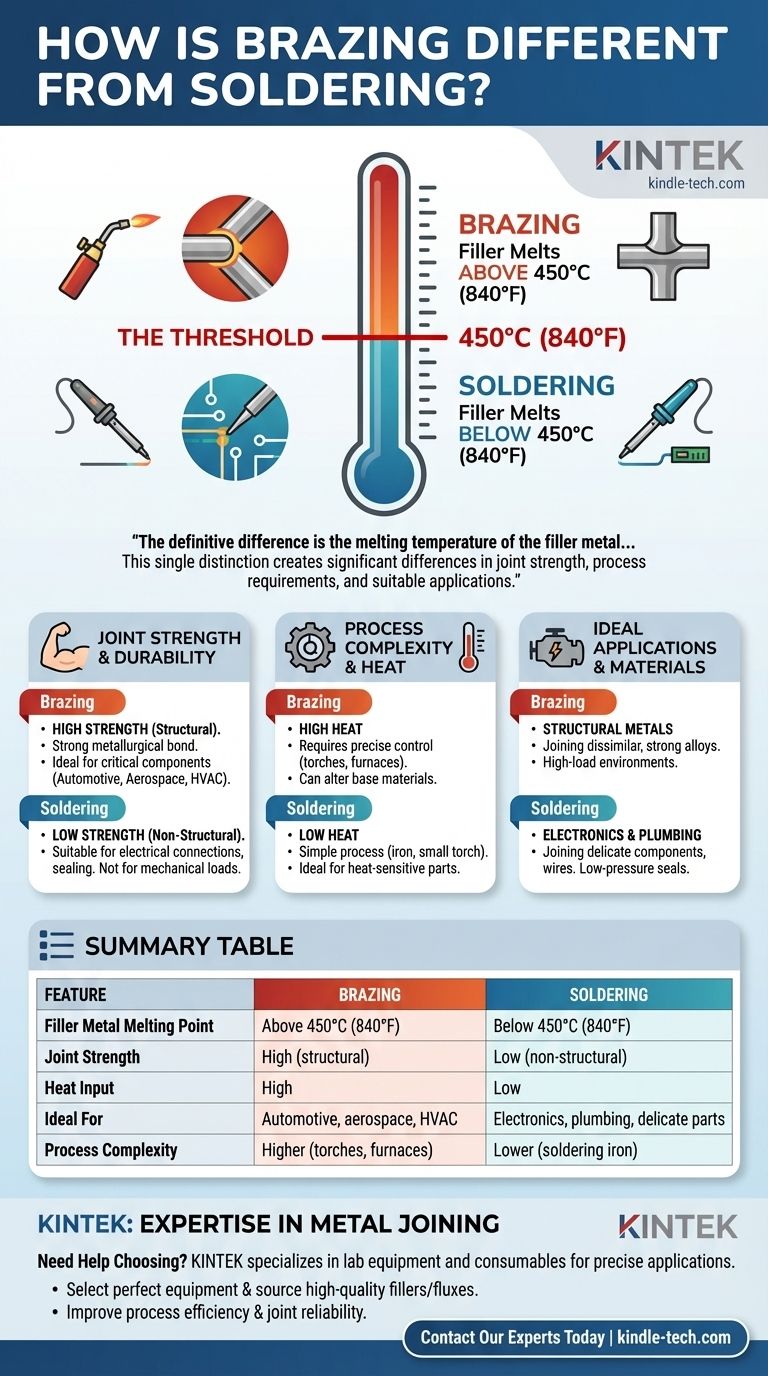

Em sua essência, a diferença definitiva entre brasagem e soldagem é a temperatura de fusão do metal de enchimento usado para unir dois componentes. A brasagem usa metais de enchimento que derretem acima de 450°C (840°F), enquanto a soldagem usa metais de enchimento que derretem abaixo desse limiar. Esta única distinção de temperatura cria diferenças significativas na resistência da junta, nos requisitos do processo e nas aplicações adequadas.

A escolha entre brasagem e soldagem é fundamentalmente uma troca. A brasagem oferece resistência de junta superior ao custo de calor mais alto e maior complexidade do processo, enquanto a soldagem oferece um processo de temperatura mais baixa e mais simples, ideal para aplicações sensíveis ao calor ou não estruturais.

A Diferença Definidora: Temperatura

A linha de 450°C (840°F) não é arbitrária; é o padrão internacionalmente reconhecido que separa os dois processos. Entender esse limiar é o primeiro passo para escolher o método correto.

O Limiar de 450°C (840°F)

Esta temperatura específica é a linha divisória formal. Qualquer processo que use um metal de enchimento que se liquefaz abaixo deste ponto é tecnicamente soldagem, e qualquer processo acima dele é brasagem.

Criticamente, em ambos os métodos, os materiais base que estão sendo unidos não derretem. O metal de enchimento derrete, é atraído para a junta por ação capilar e depois solidifica para formar a ligação.

Como o Metal de Enchimento Determina a Temperatura

O ponto de fusão é determinado pela composição do metal de enchimento. Os enchimentos de brasagem são tipicamente ligas fortes de latão, bronze, alumínio ou prata.

Os enchimentos de soldagem, ou "solda", são tipicamente ligas de estanho, muitas vezes combinadas com prata, cobre ou bismuto, que têm pontos de fusão muito mais baixos.

Implicações Práticas da Lacuna de Temperatura

A diferença no calor necessário para brasagem versus soldagem tem um impacto direto no desempenho, custo e aparência do produto final.

Resistência e Durabilidade da Junta

A brasagem cria uma junta significativamente mais forte. As temperaturas mais altas promovem melhor molhabilidade e difusão metalúrgica entre o enchimento e os metais base, criando uma ligação que pode ser tão forte quanto os materiais que estão sendo unidos.

Esta alta resistência torna a brasagem o método preferido para componentes críticos nas indústrias automotiva, aeroespacial e de HVAC.

As juntas soldadas são mais fracas. Elas são perfeitamente adequadas para criar conexões elétricas ou vedar juntas não estruturais (como em encanamento), mas não são projetadas para suportar cargas mecânicas significativas.

Complexidade do Processo e Equipamento

O alto calor da brasagem exige um controle mais preciso. Frequentemente requer maçaricos, bobinas de indução ou fornos de atmosfera controlada (como brasagem a vácuo) para garantir um aquecimento uniforme e prevenir a oxidação.

A soldagem é geralmente mais simples. Muitas vezes pode ser feita com um ferro de solda básico ou um pequeno maçarico, tornando-a mais acessível e menos cara para muitas aplicações.

Impacto nos Materiais Base

O alto calor da brasagem pode alterar as propriedades dos materiais base. Pode recozer (suavizar) metais endurecidos ou danificar componentes eletrônicos sensíveis, exigindo um controle cuidadoso do processo.

A baixa entrada de calor da soldagem a torna a única escolha para aplicações como a montagem de placas de circuito, onde altas temperaturas destruiriam instantaneamente os componentes.

Entendendo as Trocas

Escolher o método mais forte nem sempre é a resposta correta. Uma análise objetiva revela situações claras em que cada processo se destaca.

Por Que Não Escolher Sempre a Brasagem para Força?

A principal desvantagem da brasagem é sua alta entrada de calor. Isso pode causar distorção ou empenamento em peças finas e pode arruinar o tratamento térmico de certas ligas. O processo também é mais lento e tipicamente mais caro do que a soldagem.

Quando a Soldagem é a Escolha Superior

A soldagem é a escolha ideal quando o objetivo principal é a condutividade elétrica ou uma vedação de baixa pressão, e a resistência mecânica não é uma preocupação. Sua simplicidade, baixo custo e calor suave a tornam perfeita para eletrônicos, montagem de peças delicadas e muitos reparos de encanamento.

Aparência e Pós-Processamento

Técnicas avançadas como a brasagem a vácuo produzem juntas excepcionalmente limpas e brilhantes, livres de oxidação e que não requerem limpeza pós-processo. Isso cria uma alta consistência peça a peça.

As juntas soldadas frequentemente exigem o uso de um fluxo químico para garantir que a solda flua corretamente, o que pode deixar resíduos que precisam ser removidos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser impulsionada pelas demandas específicas do seu projeto.

- Se seu foco principal é a força máxima da junta e confiabilidade sob carga: A brasagem é a única escolha adequada, fornecendo uma ligação metalúrgica robusta e permanente.

- Se seu foco principal é unir componentes sensíveis ao calor, como eletrônicos: A soldagem é o método essencial devido à sua aplicação de baixa temperatura.

- Se seu foco principal é a relação custo-benefício e simplicidade para vedações não estruturais: A soldagem oferece um excelente equilíbrio entre utilidade e facilidade de uso.

Ao entender que esta escolha depende da relação entre temperatura e força, você pode selecionar com confiança o processo correto para atingir seu objetivo de engenharia.

Tabela de Resumo:

| Característica | Brasagem | Soldagem |

|---|---|---|

| Ponto de Fusão do Metal de Enchimento | Acima de 450°C (840°F) | Abaixo de 450°C (840°F) |

| Resistência da Junta | Alta (estrutural) | Baixa (não estrutural) |

| Entrada de Calor | Alta | Baixa |

| Ideal Para | Automotivo, aeroespacial, HVAC | Eletrônicos, encanamento, peças delicadas |

| Complexidade do Processo | Maior (maçaricos, fornos) | Menor (ferro de solda) |

Precisa de Ajuda para Escolher o Processo de União Certo para o Seu Laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as ferramentas certas para aplicações precisas de união de metais. Se você precisa das capacidades de alta resistência da brasagem ou do toque delicado da soldagem, nossa experiência garante que você obterá resultados ideais.

Podemos ajudá-lo a:

- Selecionar o equipamento perfeito para suas necessidades específicas de união

- Obter metais de enchimento e fluxos de alta qualidade

- Melhorar a eficiência do seu processo e a confiabilidade da junta

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje para soluções personalizadas que aprimorem as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- O que é a brasagem? Um Guia para a Junção de Metais Forte e de Baixo Calor

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura