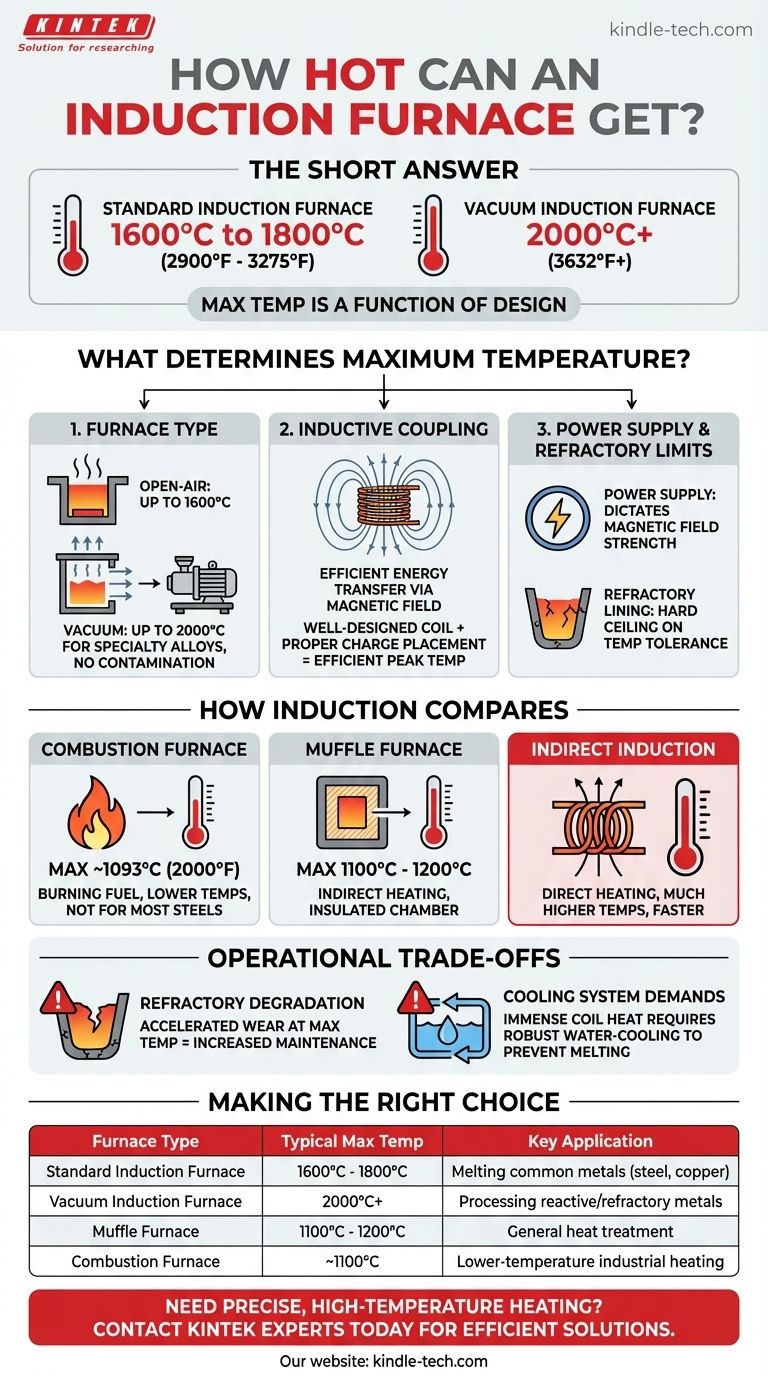

A resposta curta é que um forno de indução padrão pode atingir temperaturas de 1600°C a 1800°C (2900°F a 3275°F). No entanto, modelos especializados, como fornos de indução a vácuo, podem atingir temperaturas significativamente mais altas, muitas vezes chegando ou excedendo 2000°C (3632°F).

A temperatura máxima de um forno de indução não é um valor único, mas uma função do seu design específico. Os principais fatores incluem o tipo de forno (por exemplo, a céu aberto vs. vácuo), a potência de seus sistemas elétricos e os materiais utilizados em sua construção.

O Que Determina a Temperatura Máxima de um Forno de Indução?

A impressionante capacidade de aquecimento de um forno de indução vem de seu método de operação único, mas seu limite de temperatura final é governado por vários princípios críticos de design e física.

O Papel do Tipo de Forno

O ambiente em que o aquecimento ocorre é primordial. Um forno de indução pequeno ou padrão operando a céu aberto é tipicamente classificado para até 1600°C.

Para aplicações de temperatura mais alta, um forno de indução a vácuo é usado. Ao remover a atmosfera, ele evita a perda de calor e a contaminação do material, permitindo que atinja temperaturas de 2000°C para o processamento de ligas especiais e metais reativos.

O Princípio do Acoplamento Indutivo

A eficiência do aquecimento está diretamente ligada ao acoplamento indutivo, que é a eficácia com que o campo magnético gerado pela bobina transfere energia para a carga metálica dentro.

Uma bobina bem projetada e o posicionamento adequado do material de carga garantem a máxima transferência de energia, permitindo que o sistema atinja sua temperatura máxima de forma mais eficiente.

Fonte de Alimentação e Limites Refratários

Em última análise, o forno é limitado por seus componentes. A fonte de alimentação dita a força do campo magnético, e o revestimento refratário (o cadinho que contém o metal fundido) tem uma temperatura máxima que pode suportar antes de falhar. Esses dois fatores criam um limite rígido para a faixa operacional do forno.

Como a Indução se Compara a Outras Tecnologias de Forno

Compreender as capacidades de temperatura da indução é mais claro quando comparado a outros métodos comuns de aquecimento industrial.

Indução vs. Fornos de Combustão

Fornos que dependem da queima de combustível, como um forno a gás natural, operam em temperaturas fundamentalmente mais baixas. Eles geralmente atingem um máximo de cerca de 1093°C (2000°F), tornando-os adequados para algumas aplicações, mas insuficientes para fundir a maioria dos aços e ligas especiais.

Indução vs. Fornos Mufla

Um forno mufla funciona aquecendo uma câmara isolada, que então irradia calor para o material dentro. Embora alguns possam atingir altas temperaturas (tipicamente 1100°C a 1200°C), seu mecanismo é indireto.

O aquecimento por indução é direto, aquecendo o próprio material por dentro através de uma corrente elétrica. Este método direto é o que permite que os fornos de indução atinjam temperaturas muito mais altas e muito mais rapidamente.

Compreendendo as Compensações Operacionais

Atingir temperaturas extremas não é isento de desafios. A principal limitação é a resistência física dos componentes do forno.

Degradação do Material Refratário

O cadinho ou revestimento refratário que contém a carga fundida é um item consumível. Operar o forno consistentemente em sua temperatura máxima nominal acelerará o desgaste e a degradação deste revestimento, levando a maiores custos de manutenção e tempo de inatividade.

Demandas do Sistema de Resfriamento

As próprias bobinas de indução geram imenso calor e devem ser resfriadas a água para evitar que derretam. A capacidade do sistema de resfriamento é um fator limitante crítico; se não conseguir dissipar o calor rápido o suficiente, o forno não poderá manter sua temperatura máxima com segurança.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento correta depende inteiramente do material com o qual você está trabalhando e do resultado desejado.

- Se o seu foco principal é fundir metais ferrosos e não ferrosos comuns (até 1800°C): Um forno de indução padrão oferece velocidade e eficiência incomparáveis.

- Se o seu foco principal é processar metais de alta pureza, reativos ou refratários (até 2000°C): Um forno de indução a vácuo é a ferramenta necessária para o trabalho.

- Se o seu foco principal é o tratamento térmico em atmosfera controlada abaixo de 1200°C: Um forno mufla pode ser uma escolha mais adequada e econômica.

Combinar as capacidades da tecnologia com suas necessidades específicas de temperatura é a chave para alcançar resultados eficientes e bem-sucedidos.

Tabela Resumo:

| Tipo de Forno | Temperatura Máxima Típica | Aplicação Principal |

|---|---|---|

| Forno de Indução Padrão | 1600°C - 1800°C | Fusão de metais comuns (aço, cobre) |

| Forno de Indução a Vácuo | 2000°C+ | Processamento de metais reativos/refratários |

| Forno Mufla | 1100°C - 1200°C | Tratamento térmico geral |

| Forno de Combustão | ~1100°C | Aquecimento industrial de baixa temperatura |

Precisa de aquecimento preciso e de alta temperatura para o seu laboratório ou produção? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de indução projetados para eficiência e durabilidade. Seja para fundir ligas comuns ou processar metais especiais, nossas soluções garantem desempenho ideal e controle de temperatura. Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza