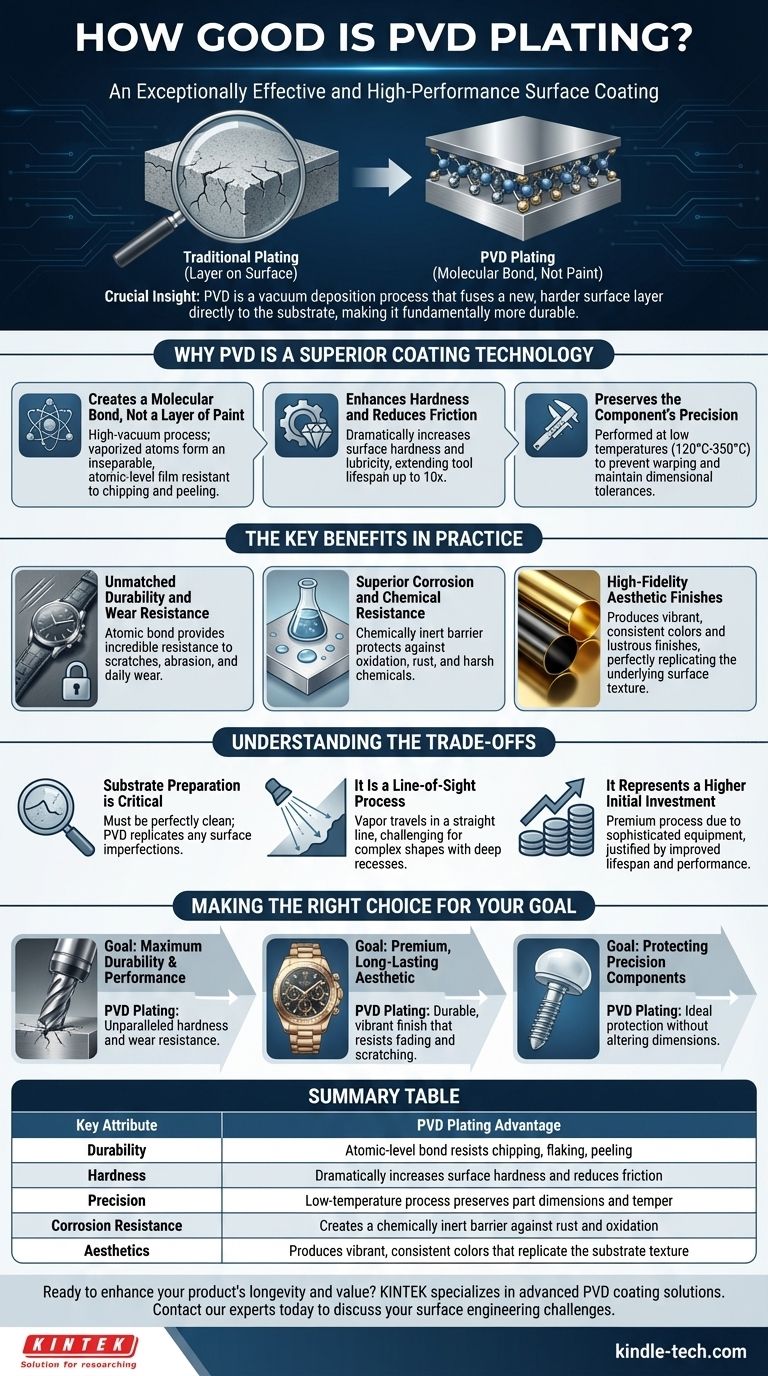

A galvanoplastia PVD é um revestimento de superfície excepcionalmente eficaz e de alto desempenho. Amplamente reconhecida pela sua notável durabilidade, ela cria uma camada fina e ligada a nível molecular que melhora significativamente a resistência ao desgaste, a resistência à corrosão e a aparência estética de um material, sem alterar a sua forma ou dimensões fundamentais.

A percepção crucial é que o PVD não é simplesmente um revestimento que se assenta sobre uma superfície; é um processo de deposição a vácuo que funde uma nova camada superficial mais dura diretamente ao substrato. Isso o torna fundamentalmente mais durável e resiliente do que os métodos de galvanoplastia tradicionais.

Por que o PVD é uma Tecnologia de Revestimento Superior

PVD, ou Physical Vapor Deposition (Deposição Física de Vapor), é um processo sofisticado que oferece benefícios muito além de um simples acabamento de superfície. Ele altera fundamentalmente as propriedades da superfície do substrato para melhor.

Cria uma Ligação Molecular, Não uma Camada de Tinta

O processo PVD ocorre em uma câmara de alto vácuo onde um material de revestimento sólido é vaporizado em um plasma de átomos ou moléculas. Este plasma é então depositado no objeto alvo, criando um filme ligado em nível atômico que é inseparável do material base. É por isso que os revestimentos PVD são altamente resistentes a lascas, descamação ou descolamento.

Aumenta a Dureza e Reduz o Atrito

Um dos principais benefícios do PVD é um aumento dramático na dureza da superfície e na lubricidade (atrito reduzido). Isso o torna ideal para aplicações de alto desgaste, como ferramentas de corte, onde um revestimento PVD pode estender a vida útil efetiva da ferramenta em até 10 vezes.

Preserva a Precisão do Componente

O processo PVD é realizado em temperaturas relativamente baixas (tipicamente 120°C-350°C). Isso garante que peças de engenharia de precisão não empenem, percam seu temperamento ou saiam de suas tolerâncias dimensionais — uma vantagem crítica para componentes aeroespaciais, médicos e automotivos.

Os Principais Benefícios na Prática

As vantagens técnicas do PVD se traduzem diretamente em benefícios tangíveis e reais em inúmeras indústrias.

Durabilidade e Resistência ao Desgaste Inigualáveis

Como o revestimento é ligado em nível atômico, ele fornece uma superfície incrivelmente resistente a arranhões, abrasão e desgaste diário. Isso o torna uma escolha preferida para produtos que são manuseados com frequência, desde pulseiras de relógio e joias até ferragens de portas e armas de fogo.

Resistência Superior à Corrosão e Química

A camada PVD atua como uma barreira quimicamente inerte, protegendo o material subjacente da oxidação, ferrugem e danos causados por produtos químicos agressivos. Isso garante que o produto mantenha sua integridade e aparência mesmo em ambientes desafiadores.

Acabamentos Estéticos de Alta Fidelidade

O PVD pode produzir uma ampla gama de cores vibrantes e consistentes e acabamentos lustrosos, de pretos profundos a dourados brilhantes. Criticamente, ele replica perfeitamente a textura da superfície subjacente, o que significa que um substrato escovado resultará em um acabamento PVD escovado, e uma superfície polida produzirá um acabamento PVD espelhado.

Compreendendo as Desvantagens

Embora o PVD seja um processo superior, sua natureza técnica introduz certas considerações. A objetividade exige o reconhecimento desses fatores.

A Preparação do Substrato é Crítica

O processo PVD é tão preciso que replicará quaisquer imperfeições na superfície do substrato. O material base deve estar perfeitamente limpo e livre de quaisquer falhas, arranhões ou contaminantes para obter um acabamento final impecável.

É um Processo de Linha de Visada

Em sua forma básica, o material de revestimento vaporizado viaja em linha reta. Isso pode dificultar o revestimento uniforme de formas complexas com reentrâncias profundas ou canais internos sem equipamentos especializados e rotação cuidadosa da peça dentro da câmara de vácuo.

Representa um Investimento Inicial Mais Elevado

O equipamento sofisticado e o ambiente controlado necessários para o PVD significam que é frequentemente um processo mais premium em comparação com métodos mais simples como pintura ou eletrogalvanoplastia. No entanto, esse custo é frequentemente justificado pela vida útil e desempenho do produto vastamente melhorados.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD não é uma solução única para todos, mas é a escolha definitiva para aplicações onde o desempenho e a durabilidade são primordiais.

- Se o seu foco principal é a máxima durabilidade e desempenho: Para ferramentas de corte, instrumentos médicos ou componentes de motor, a dureza e a resistência ao desgaste do PVD são incomparáveis.

- Se o seu foco principal é uma estética premium e duradoura: Para bens de luxo, eletrônicos de ponta ou acessórios arquitetônicos, o PVD oferece um acabamento durável e vibrante que resiste ao desbotamento e arranhões.

- Se o seu foco principal é proteger componentes de precisão: Para peças com tolerâncias apertadas que não podem ser expostas a altas temperaturas, o PVD é a escolha ideal para adicionar proteção sem alterar as dimensões.

Em última análise, escolher o PVD é um investimento estratégico na longevidade, desempenho e valor percebido de um produto.

Tabela Resumo:

| Atributo Chave | Vantagem da Galvanoplastia PVD |

|---|---|

| Durabilidade | Ligação em nível atômico resiste a lascas, descamação e descolamento |

| Dureza | Aumenta drasticamente a dureza da superfície e reduz o atrito |

| Precisão | Processo de baixa temperatura preserva as dimensões e o temperamento da peça |

| Resistência à Corrosão | Cria uma barreira quimicamente inerte contra ferrugem e oxidação |

| Estética | Produz cores vibrantes e consistentes que replicam a textura do substrato |

Pronto para aumentar a longevidade e o valor do seu produto com a galvanoplastia PVD?

A KINTEK é especializada em soluções avançadas de revestimento PVD para uma ampla gama de indústrias, incluindo aeroespacial, médica, automotiva e bens de luxo. Nossa experiência garante que seus componentes recebam um acabamento durável e de alto desempenho que protege a precisão e melhora a estética.

Entre em contato com nossos especialistas hoje para discutir como nossos serviços PVD podem resolver seus desafios específicos de engenharia de superfície e proporcionar um retorno superior sobre o investimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura