Em resumo, a Deposição Física de Vapor (PVD) é uma excelente tecnologia de revestimento. Não é meramente uma tinta ou galvanoplastia, mas um processo de deposição a vácuo que aprimora fundamentalmente a superfície de um material em nível molecular. Isso resulta em um acabamento excepcionalmente duro, durável e resistente à corrosão, ao mesmo tempo em que oferece uma ampla gama de opções decorativas de alta qualidade.

O revestimento PVD é melhor compreendido como uma atualização estratégica das propriedades da superfície de um material. Ele proporciona um aumento mensurável no desempenho funcional — como resistência ao desgaste e dureza — ao mesmo tempo em que oferece um acabamento estético premium e de longa duração que supera em muito os métodos de revestimento tradicionais.

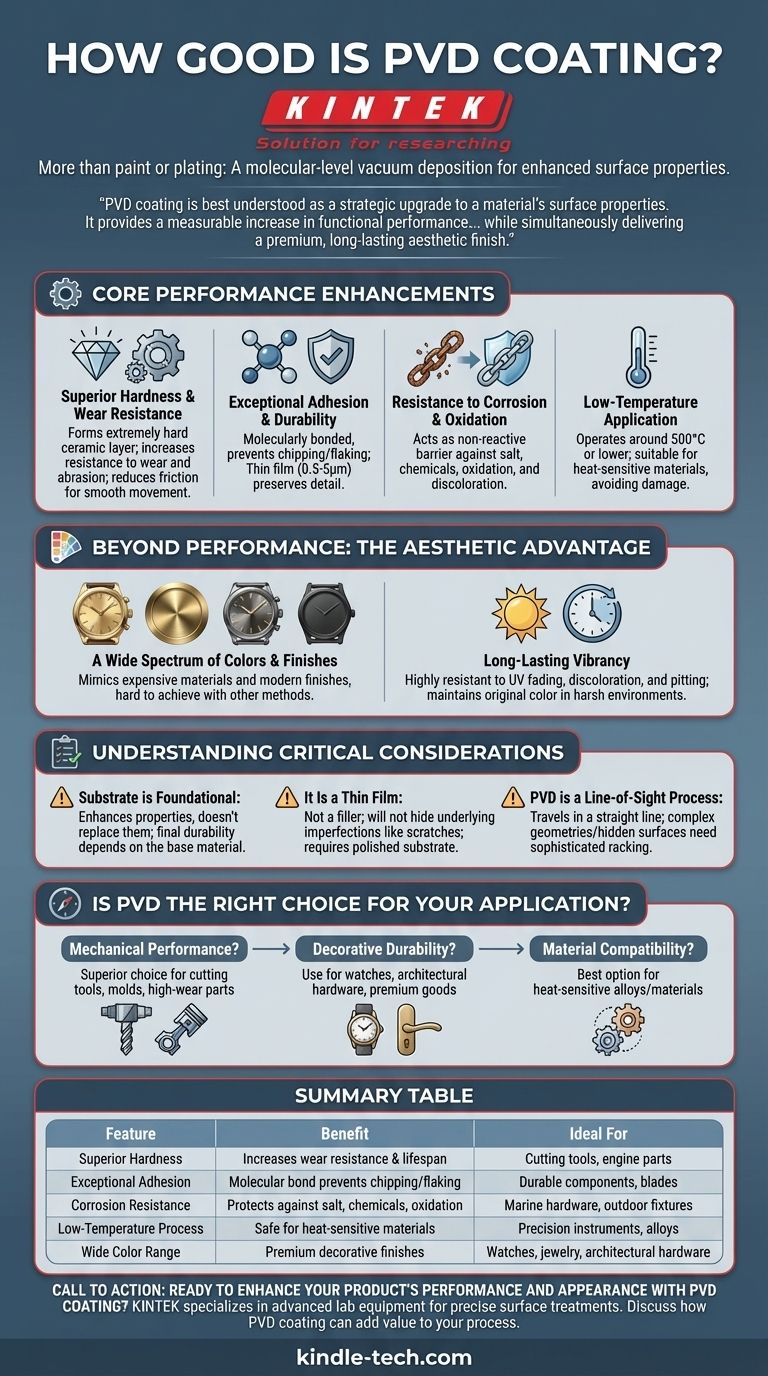

Os Principais Aprimoramentos de Desempenho do PVD

Os revestimentos PVD oferecem vantagens funcionais significativas ao alterar as propriedades físicas da superfície do substrato. Isso o torna uma escolha ideal para aplicações industriais e mecânicas exigentes.

Dureza Superior e Resistência ao Desgaste

O PVD forma uma camada cerâmica extremamente dura na superfície de um componente. Isso aumenta drasticamente sua resistência ao desgaste e à abrasão.

O processo também reduz o coeficiente de atrito, permitindo que as peças se movam mais suavemente umas contra as outras. Isso é crítico para ferramentas de corte, componentes de motor e outras peças de alto desgaste onde a longevidade é essencial.

Adesão e Durabilidade Excepcionais

Ao contrário da tinta, que pode lascar ou descascar, os revestimentos PVD são ligados molecularmente ao substrato. Isso cria uma adesão excepcional.

Embora o revestimento seja muito fino — tipicamente entre 0,5 e 5 mícrons — essa ligação o torna incrivelmente durável. A finura também garante que os detalhes finos e a nitidez da peça original, como a borda de uma lâmina, sejam preservados.

Resistência à Corrosão e Oxidação

O filme depositado atua como uma barreira quimicamente não reativa entre o substrato e o ambiente.

Essa barreira proporciona alta resistência à corrosão por sal, ar e outros produtos químicos, bem como resistência à oxidação e descoloração.

Aplicação em Baixa Temperatura

O PVD é um processo de baixa temperatura, operando tipicamente em torno de 500°C ou menos.

Isso o torna adequado para revestir materiais sensíveis ao calor que seriam danificados ou distorcidos por processos de revestimento de alta temperatura, como a Deposição Química de Vapor (CVD).

Além do Desempenho: A Vantagem Estética

Embora seus benefícios funcionais sejam claros, o PVD também é altamente valorizado por sua capacidade de produzir acabamentos decorativos superiores que são bonitos e resilientes.

Um Amplo Espectro de Cores e Acabamentos

O PVD pode criar uma vasta gama de cores e acabamentos que são difíceis ou impossíveis de alcançar com outros métodos.

Ele pode imitar habilmente a aparência de materiais caros como ouro, latão e bronze, ou criar acabamentos modernos como preto fosco e cinza chumbo para produtos como relógios, joias e ferragens arquitetônicas.

Vibrância Duradoura

Os acabamentos PVD são altamente resistentes ao desbotamento por luz UV, descoloração e corrosão por pites.

Isso os torna ideais para produtos expostos a ambientes agressivos, como acessórios em propriedades costeiras, pois mantêm sua cor e vibrância originais com manutenção mínima.

Compreendendo as Considerações Críticas

Para aproveitar o PVD de forma eficaz, você deve entender suas limitações. A qualidade do resultado está diretamente ligada ao substrato e ao próprio processo.

O Substrato é Fundamental

Um revestimento PVD aprimora as propriedades do substrato; ele não as substitui. A dureza e durabilidade finais dependem muito do material subjacente.

Aplicar um revestimento duro a um material de base macio não tornará a peça inteira indestrutível. A superfície pode resistir a arranhões, mas um impacto forte ainda pode amassar o substrato mais macio por baixo.

É um Filme Fino

A natureza fina do PVD é uma vantagem para preservar detalhes, mas também significa que não é um "preenchedor". Ele não esconderá imperfeições superficiais subjacentes, como arranhões ou marcas de ferramentas.

Para um acabamento impecável, o substrato deve ser polido e preparado para o padrão desejado antes da aplicação do revestimento.

PVD é um Processo de Linha de Visada

No processo PVD, o material de revestimento viaja em linha reta da fonte para o substrato.

Isso significa que geometrias internas complexas ou superfícies ocultas podem ser difíceis de revestir uniformemente sem um posicionamento sofisticado e rotação da peça dentro da câmara de vácuo.

O PVD é a Escolha Certa para Sua Aplicação?

A escolha do PVD depende inteiramente do seu objetivo principal. É um processo premium que oferece uma poderosa combinação de benefícios funcionais e estéticos.

- Se o seu foco principal é o desempenho mecânico: O PVD é uma escolha superior para aumentar a vida útil e a eficiência de ferramentas de corte, moldes e componentes de alto desgaste.

- Se o seu foco principal é a durabilidade decorativa: Use PVD para relógios, ferragens arquitetônicas e bens de consumo premium onde um acabamento duradouro, vibrante e resistente à corrosão é necessário.

- Se o seu foco principal é a compatibilidade de materiais: O processo de baixa temperatura do PVD o torna uma das melhores opções para aplicar um revestimento duro e durável em ligas e materiais sensíveis ao calor.

Em última análise, o PVD é um investimento na integridade e valor a longo prazo do seu produto.

Tabela Resumo:

| Característica | Benefício | Ideal Para |

|---|---|---|

| Dureza Superior | Aumenta a resistência ao desgaste e a vida útil | Ferramentas de corte, peças de motor |

| Adesão Excepcional | Ligação molecular evita lascas/descamação | Componentes duráveis, lâminas |

| Resistência à Corrosão | Protege contra sal, produtos químicos, oxidação | Ferragens marítimas, acessórios externos |

| Processo de Baixa Temperatura | Seguro para materiais sensíveis ao calor | Instrumentos de precisão, ligas |

| Ampla Gama de Cores | Acabamentos decorativos premium (ouro, preto, etc.) | Relógios, joias, ferragens arquitetônicas |

Pronto para aprimorar o desempenho e a aparência do seu produto com revestimento PVD? Na KINTEK, somos especializados em equipamentos e consumíveis avançados de laboratório para tratamentos de superfície precisos. Seja você desenvolvendo ferramentas de corte, componentes de alto desgaste ou produtos decorativos premium, nossas soluções oferecem durabilidade e qualidade de acabamento incomparáveis. Entre em contato conosco hoje para discutir como o revestimento PVD pode agregar valor ao seu laboratório ou processo de fabricação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura