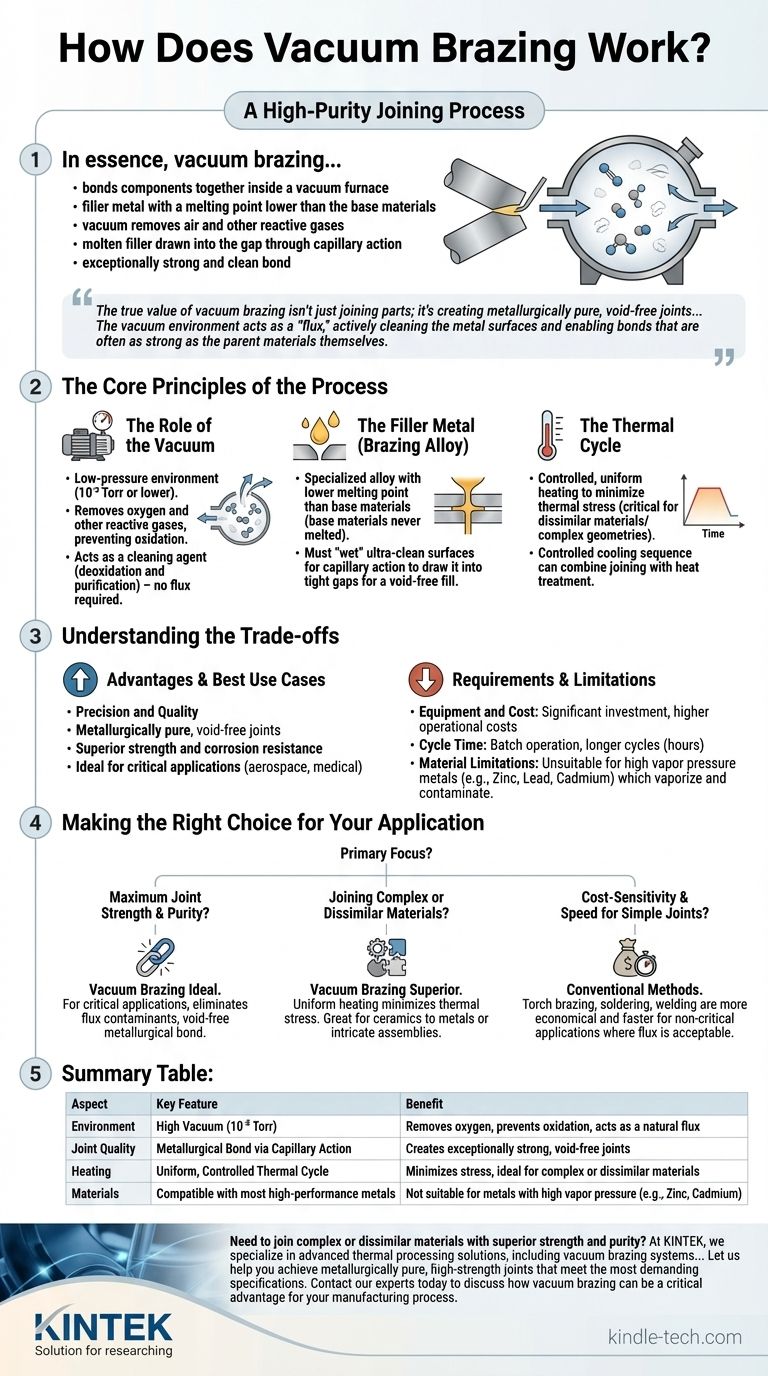

Em essência, a brasagem a vácuo é um processo de união de alta pureza que liga componentes dentro de um forno a vácuo. Um metal de enchimento, com ponto de fusão inferior ao dos materiais base, é colocado na junta. À medida que o conjunto é aquecido, o vácuo remove o ar e outros gases reativos, permitindo que o metal de enchimento fundido seja atraído para o espaço entre as peças por ação capilar, criando uma ligação excepcionalmente forte e limpa após o resfriamento.

O verdadeiro valor da brasagem a vácuo não é apenas unir peças; é criar juntas metalurgicamente puras, sem vazios, com resistência superior e resistência à corrosão. O ambiente de vácuo atua como um "fluxo", limpando ativamente as superfícies metálicas e permitindo ligações que são frequentemente tão fortes quanto os próprios materiais hospedeiros.

Os Princípios Fundamentais do Processo

Para entender como funciona a brasagem a vácuo, é crucial ver o vácuo não como um espaço vazio, mas como um componente ativo no processo. Ele muda fundamentalmente o ambiente químico em que a junta é formada.

O Papel do Vácuo

O ambiente de baixa pressão (tipicamente 10⁻⁵ Torr ou inferior) é a característica definidora e é responsável por várias funções críticas.

Primeiro, ele remove oxigênio e outros gases reativos. Isso impede a formação de óxidos nas superfícies metálicas à medida que são aquecidas. Óxidos atuam como uma barreira, impedindo que o metal de enchimento se ligue adequadamente aos materiais base.

Em segundo lugar, o vácuo atua como um agente de limpeza. Ele remove contaminantes superficiais adsorvidos e pode até extrair elementos voláteis dos próprios metais base, um processo conhecido como desgaseificação. Essa desoxidação e purificação é o que torna o processo "sem fluxo".

O Metal de Enchimento (Liga de Brasagem)

O metal de enchimento é uma liga especializada escolhida por sua temperatura de fusão específica e sua capacidade de se ligar aos materiais hospedeiros.

Seu ponto de fusão é sempre inferior ao ponto de fusão dos componentes que estão sendo unidos. Esta é a diferença fundamental entre brasagem e soldagem; os materiais base nunca são derretidos.

Quando fundido, o metal de enchimento deve "molhar" as superfícies dos materiais hospedeiros. Molhabilidade é a capacidade de um líquido se espalhar sobre uma superfície sólida. As superfícies ultralimpa e livre de óxidos criadas pelo vácuo permitem uma molhabilidade perfeita.

Esta molhabilidade permite a ação capilar, que é a força que atrai o metal de enchimento fundido para os espaços apertados da junta, garantindo um preenchimento completo e sem vazios.

O Ciclo Térmico

Todo o conjunto é aquecido de maneira altamente controlada dentro do forno a vácuo.

Os componentes são aquecidos uniformemente até a temperatura de brasagem, que é ligeiramente acima do ponto de fusão do metal de enchimento. Este aquecimento uniforme minimiza o estresse térmico, o que é especialmente crítico ao unir materiais dissimilares ou geometrias complexas.

Após um tempo definido na temperatura para permitir o fluxo do enchimento, o conjunto é resfriado em uma sequência controlada. Este ciclo de resfriamento pode ser adaptado para alcançar propriedades específicas do material, combinando efetivamente o processo de união com um ciclo de tratamento térmico.

Compreendendo as Compensações

Embora poderosa, a brasagem a vácuo não é a solução para todos os desafios de união. Sua precisão e qualidade vêm com requisitos e limitações específicas.

Equipamento e Custo

A brasagem a vácuo requer um investimento de capital significativo em um forno a vácuo e sistemas de controle associados. Os custos operacionais, incluindo consumo de energia e manutenção, também são mais altos do que os de métodos de união mais simples.

Tempo de Ciclo

O processo é uma operação em lote. O tempo necessário para evacuar o vácuo, aquecer as peças, manter a temperatura e resfriar pode ser de várias horas. Isso o torna menos adequado para produção de alto volume e baixa margem ou reparos rápidos.

Limitações de Material

Certos materiais são inadequados para brasagem a vácuo. Metais com alta pressão de vapor, como zinco, chumbo ou cádmio, vaporizarão no vácuo nas temperaturas de brasagem. Isso não apenas estraga a peça, mas também contamina gravemente o interior do forno.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da brasagem a vácuo depende inteiramente dos requisitos técnicos do produto final.

- Se o seu foco principal for resistência máxima da junta e pureza: A brasagem a vácuo é ideal para aplicações críticas, como turbinas aeroespaciais ou implantes médicos, pois elimina contaminantes de fluxo e cria uma ligação metalúrgica sem vazios.

- Se o seu foco principal for unir materiais complexos ou dissimilares: O aquecimento uniforme e controlado da brasagem a vácuo minimiza o estresse térmico, tornando-a superior a métodos localizados, como a soldagem, para unir cerâmicas a metais ou conjuntos intrincados, como trocadores de calor.

- Se o seu foco principal for sensibilidade ao custo e velocidade para juntas simples: A brasagem por tocha convencional, soldagem ou soldagem forte são muito mais econômicas e rápidas para aplicações não críticas onde um processo baseado em fluxo é aceitável.

Ao entender esses princípios, você pode determinar com confiança quando a brasagem a vácuo não é apenas um método de união, mas uma vantagem de fabricação crítica.

Tabela de Resumo:

| Aspecto | Característica Principal | Benefício |

|---|---|---|

| Ambiente | Alto Vácuo (10⁻⁵ Torr) | Remove oxigênio, previne oxidação, atua como fluxo natural |

| Qualidade da Junta | Ligação Metalúrgica por Ação Capilar | Cria juntas excepcionalmente fortes e sem vazios |

| Aquecimento | Ciclo Térmico Uniforme e Controlado | Minimiza o estresse, ideal para materiais complexos ou dissimilares |

| Materiais | Compatível com a maioria dos metais de alto desempenho | Não adequado para metais com alta pressão de vapor (ex: Zinco, Cádmio) |

Precisa unir materiais complexos ou dissimilares com força e pureza superiores?

Na KINTEK, somos especializados em soluções avançadas de processamento térmico, incluindo sistemas de brasagem a vácuo. Nossos fornos são projetados para fornecer os ambientes precisos e controlados necessários para criar uniões perfeitas em aplicações críticas, como componentes aeroespaciais e dispositivos médicos.

Permita-nos ajudá-lo a obter juntas metalurgicamente puras e de alta resistência que atendam às especificações mais exigentes.

Contate nossos especialistas hoje mesmo para discutir como a brasagem a vácuo pode ser uma vantagem crítica para seu processo de fabricação.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- O que é uma temperatura de sinterização muito alta? Evite a Degradação do Material e Otimize Seu Processo

- Qual forno é usado para tratamento térmico? Combine seu processo com o equipamento perfeito

- Qual é a aplicação de um forno de secagem a vácuo na produção de eletrodos de Li3InCl6? Alcançar Condutividade Iônica Superior

- Quais são as desvantagens do processo de sinterização? Limitações chave em densidade, custo e tamanho

- Por que o tratamento térmico a vácuo é necessário após o revestimento do eletrólito sólido? Garanta resultados precisos de condutividade iônica

- Qual é a temperatura e o tempo de permanência para a sinterização? Domine as Variáveis para Resultados Ótimos

- Como o controle de temperatura de um forno de destilação a vácuo afeta a separação alumínio-magnésio?

- O que é metal sinterizado? Um guia completo sobre seu processo e benefícios