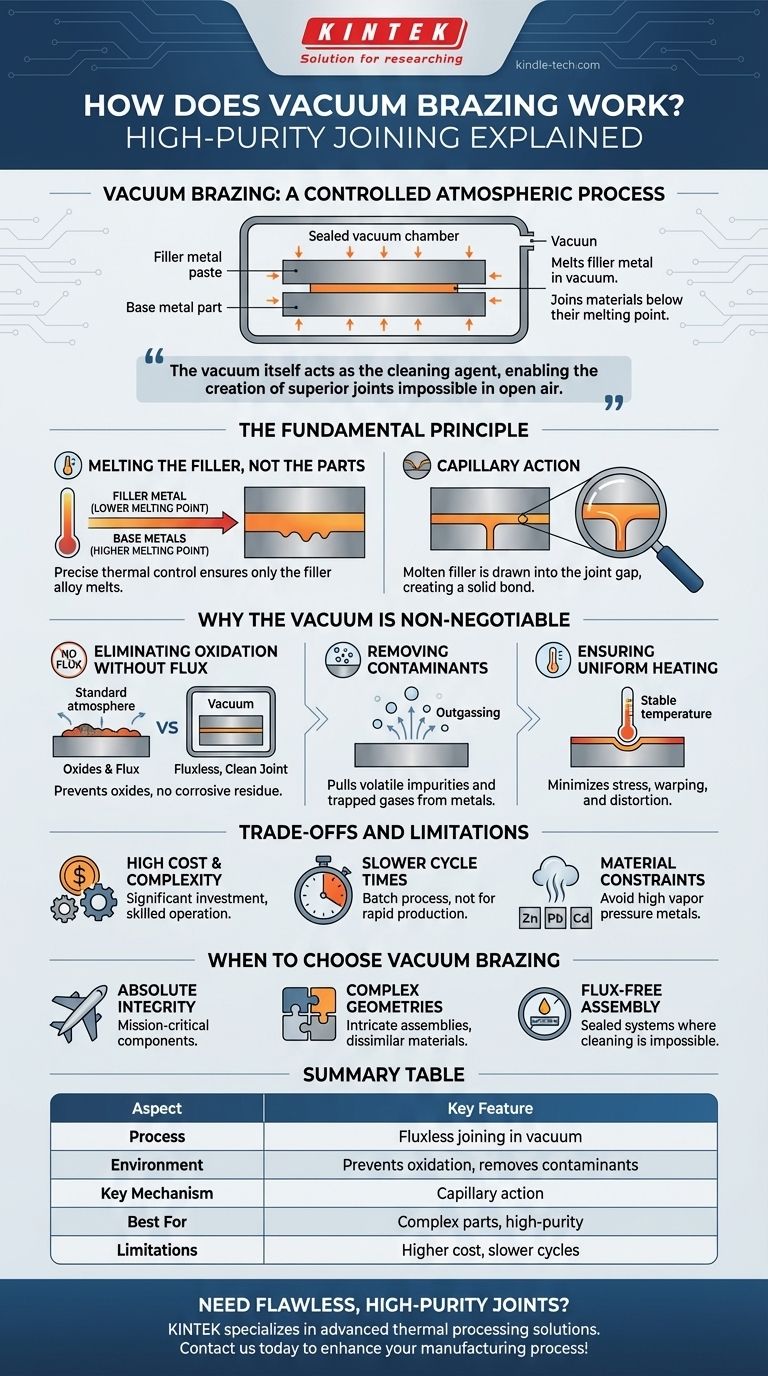

Em sua essência, a brasagem a vácuo é um método de alta pureza para unir materiais derretendo um metal de enchimento entre eles dentro de uma câmara de vácuo. O processo aquece um conjunto a uma temperatura alta o suficiente para derreter o metal de enchimento, mas abaixo do ponto de fusão dos componentes que estão sendo unidos. O ambiente de vácuo evita a oxidação e remove contaminantes, resultando em uma ligação excepcionalmente forte, limpa e sem fluxo.

A percepção crítica é que a brasagem a vácuo não é apenas uma técnica de união; é um processo atmosférico controlado. O próprio vácuo atua como agente de limpeza, permitindo a criação de juntas superiores que seriam impossíveis de alcançar em ar aberto.

O Princípio Fundamental: Derreter o Enchimento, Não as Peças

A brasagem a vácuo opera com um princípio térmico simples, mas preciso. O sucesso de todo o processo depende dos distintos pontos de fusão dos materiais envolvidos.

O Papel do Metal de Enchimento

O metal de enchimento (também chamado de liga de brasagem) é o ingrediente chave. Ele é especificamente escolhido para ter um ponto de fusão significativamente mais baixo do que os metais base (as peças que estão sendo unidas).

Este metal de enchimento, frequentemente na forma de pasta, folha ou fio, é colocado na junta antes do início do processo de aquecimento.

A Importância do Controle de Temperatura

Todo o conjunto é aquecido uniformemente dentro de um forno a vácuo. A temperatura é cuidadosamente elevada acima do ponto de fusão do metal de enchimento, mas mantida com segurança abaixo do ponto de fusão dos metais base.

Isso garante que os componentes que estão sendo unidos permaneçam sólidos e dimensionalmente estáveis, enquanto apenas a liga de enchimento se torna líquida.

Ação Capilar: A Força Motriz

Uma vez que o metal de enchimento derrete, um fenômeno natural chamado ação capilar assume o controle. A liga líquida é automaticamente puxada para a pequena fenda entre as peças de metal base, muito parecido com um papel toalha absorvendo água.

Essa ação garante que a junta seja completamente preenchida, criando uma ligação metálica sólida e contínua assim que o conjunto esfria.

Por Que o Vácuo é Inegociável

O uso de uma câmara de vácuo é o que eleva este processo além da brasagem padrão. O ambiente de baixa pressão não é passivo; ele contribui ativamente para a qualidade da junta.

Eliminando a Oxidação Sem Fluxo

Em uma atmosfera normal, o aquecimento de metais faz com que formem óxidos em suas superfícies, o que impede uma ligação forte. A brasagem tradicional combate isso com um fluxo químico, que deixa um resíduo corrosivo que deve ser limpo.

A brasagem a vácuo é sem fluxo. Ao remover quase todo o oxigênio da câmara, o vácuo impede a formação de óxidos em primeiro lugar. Ele pode até remover óxidos leves existentes das superfícies metálicas.

Removendo Contaminantes

O vácuo puxa ativamente impurezas voláteis e gases presos dos metais base à medida que são aquecidos. Este processo, conhecido como desgaseificação, purifica a área da junta e elimina potenciais fontes de fraqueza ou porosidade.

Garantindo Aquecimento Uniforme

Um forno a vácuo proporciona um aquecimento extremamente uniforme e estável. Este ambiente térmico controlado minimiza o estresse nos componentes, reduzindo o risco de empenamento ou distorção, o que é especialmente crítico para montagens complexas ou delicadas.

Compreendendo as Vantagens e Limitações

Embora poderosa, a brasagem a vácuo é um processo especializado com considerações específicas. Não é a solução certa para todas as aplicações.

Alto Custo Inicial e Complexidade

Fornecer fornos a vácuo representa um investimento de capital significativo. São máquinas complexas que exigem operadores qualificados e cronogramas de manutenção rigorosos, tornando o processo mais caro do que os métodos de união convencionais.

Tempos de Ciclo Mais Lentos

Aquecer uma câmara de forno inteira, permitir que os componentes "absorvam" a temperatura de brasagem e depois resfriá-la é um processo em lote demorado. Isso o torna menos adequado para produção de alto volume e rápida em comparação com métodos como a soldagem automatizada.

Restrições de Materiais

Certos materiais não são adequados para brasagem a vácuo. Metais com altas pressões de vapor, como zinco, chumbo ou cádmio, podem vaporizar no vácuo em temperaturas de brasagem. Isso pode contaminar o forno e comprometer a integridade da junta da própria peça.

Quando Escolher a Brasagem a Vácuo

A decisão de usar a brasagem a vácuo deve ser impulsionada pelas demandas da aplicação final.

- Se o seu foco principal é a integridade e limpeza absolutas da junta: É a escolha ideal para componentes críticos em aplicações aeroespaciais, implantes médicos e equipamentos científicos de alto desempenho onde a falha não é uma opção.

- Se o seu foco principal é unir geometrias complexas ou materiais dissimilares: Ela se destaca na criação de ligações fortes em montagens intrincadas ou entre materiais como metal e cerâmica que não podem ser soldados.

- Se o seu foco principal é criar um conjunto sem fluxo: É essencial para componentes internos de sistemas selados, como tubos de vácuo ou sensores, onde a limpeza pós-brasagem é impossível.

Em última análise, a brasagem a vácuo é a escolha definitiva quando o controle do processo, a pureza e a qualidade metalúrgica são mais importantes do que o custo ou a velocidade de produção.

Tabela Resumo:

| Aspecto | Característica Chave |

|---|---|

| Processo | União sem fluxo em câmara de vácuo |

| Ambiente | Previne oxidação, remove contaminantes |

| Mecanismo Chave | Ação capilar puxa o metal de enchimento fundido |

| Melhor Para | Geometrias complexas, materiais dissimilares, aplicações de alta pureza |

| Limitações | Custo mais alto, tempos de ciclo mais lentos, restrições de materiais (ex: zinco, cádmio) |

Precisa de juntas impecáveis e de alta pureza para seus componentes críticos? A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo sistemas de brasagem a vácuo adaptados para equipamentos aeroespaciais, médicos e de laboratório. Nossa experiência garante integridade de ligação superior, limpeza e desempenho para suas aplicações mais exigentes. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de fabricação!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis