A temperatura é a variável mais crítica no processo de forjaria. Ela dita como um metal se comporta sob pressão, quais formas são possíveis e as propriedades mecânicas finais da peça acabada. Escolher a temperatura correta não é uma sugestão, mas uma exigência para o sucesso, pois controla diretamente a estrutura interna do metal, a ductilidade e a energia de conformação necessária.

A decisão central em qualquer operação de forjaria gira em torno da temperatura. Essa escolha representa uma troca fundamental entre a facilidade de conformar uma peça (conformabilidade) e a precisão final, o acabamento superficial e a resistência que você pode alcançar.

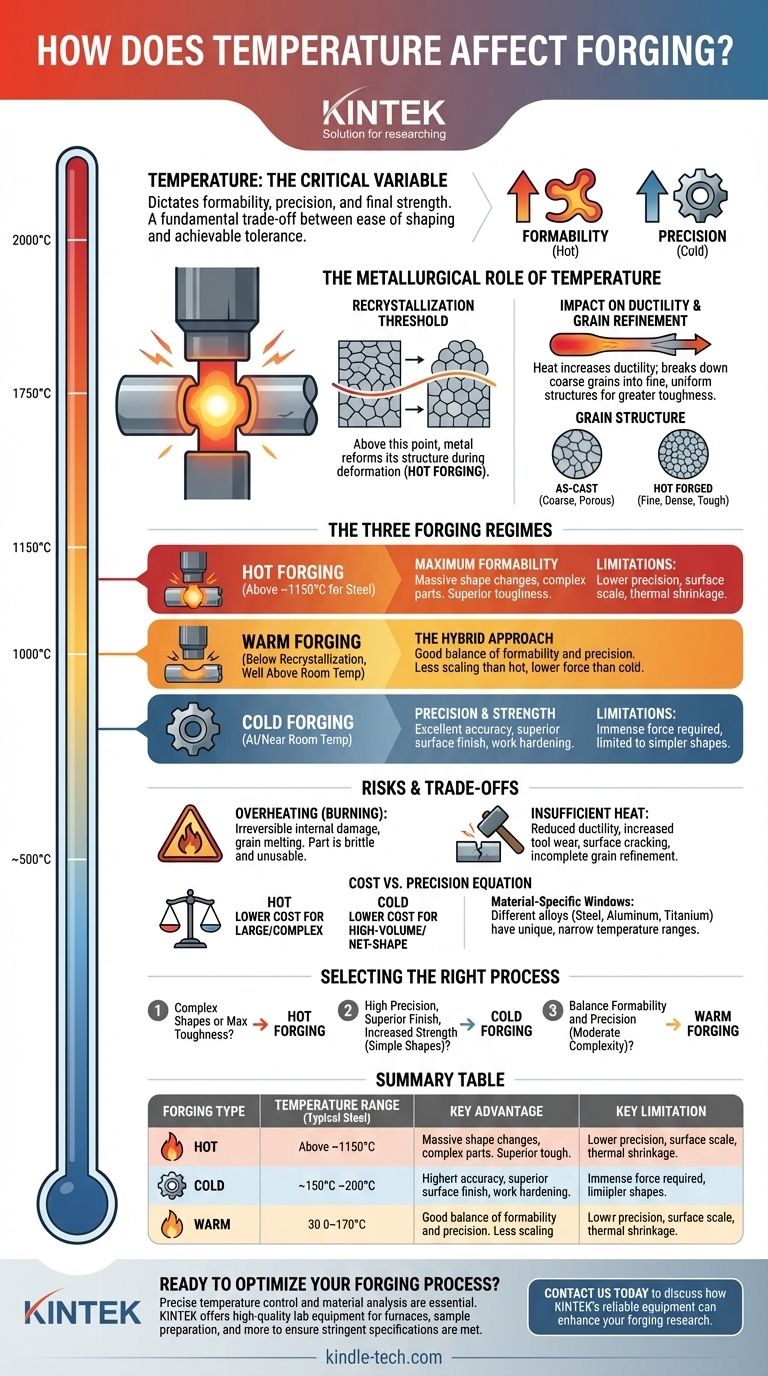

O Papel Metalúrgico da Temperatura

Para entender a forjaria, você deve primeiro entender como o calor altera a estrutura cristalina interna de um metal. Esse comportamento é a base de todo o processo.

O Limiar de Recristalização

Todo metal tem uma temperatura de recristalização. Acima desse ponto, a estrutura granular distorcida e tensionada do metal pode se reformar em novos grãos livres de tensão durante o processo de deformação.

Esta é a principal distinção entre trabalho a quente e a frio. Trabalhar um metal acima dessa temperatura é forjaria a quente; trabalhá-lo abaixo é forjaria a frio.

Impacto na Ductilidade e Maleabilidade

Aquecer um metal aumenta significativamente sua ductilidade (sua capacidade de ser deformado sem fraturar) e maleabilidade (sua capacidade de ser moldado).

Uma peça de trabalho quente se comporta mais como argila densa do que como um sólido, permitindo que seja conformada em geometrias complexas com significativamente menos força do que seria necessário à temperatura ambiente.

O Refinamento da Estrutura Granular

Quando um metal é forjado a quente corretamente, a imensa pressão quebra sua estrutura granular grosseira, como fundida. O calor então permite que novos grãos, mais finos e uniformes, cresçam.

Esse refinamento granular elimina vazios internos e porosidade, resultando em uma peça mais densa, mais resistente e mais forte do que um equivalente fundido ou usinado.

Os Três Regimes de Temperatura de Forjaria

A forjaria não é um processo único, mas uma categoria de processos definida pela temperatura. Cada um tem vantagens e aplicações distintas.

Forjaria a Quente: Para Máxima Conformabilidade

A forjaria a quente é realizada bem acima da temperatura de recristalização do metal. Para o aço, isso é tipicamente em torno de 1150°C (2100°F).

Este processo permite grandes mudanças de forma e a criação de peças altamente complexas. A estrutura granular refinada proporciona tenacidade e ductilidade superiores. No entanto, isso vem com o custo de menor precisão dimensional devido à contração térmica e à formação de carepa superficial (oxidação), muitas vezes exigindo usinagem secundária.

Forjaria a Frio: Para Precisão e Resistência

A forjaria a frio é realizada à temperatura ambiente ou próximo a ela. É um processo de conformação de metal abaixo de seu ponto de recristalização.

Como não há calor envolvido, as peças têm excelente precisão dimensional e um acabamento superficial superior, muitas vezes não exigindo trabalho secundário. O processo também induz o encruamento, o que aumenta significativamente a resistência e a dureza do material. A principal limitação é que ele requer forças imensas e é mais adequado para formas mais simples.

Forjaria Morna: A Abordagem Híbrida

A forjaria morna é um processo especializado conduzido entre as faixas de temperatura de forjaria a quente e a frio – abaixo do ponto de recristalização, mas bem acima da temperatura ambiente.

Oferece um compromisso estratégico. Proporciona melhor precisão e menos carepa do que a forjaria a quente, ao mesmo tempo que melhora a ductilidade e reduz as forças de conformação necessárias em comparação com a forjaria a frio. Isso a torna uma opção valiosa para peças com complexidade moderada que exigem boas tolerâncias.

Compreendendo as Trocas e os Riscos

Escolher a temperatura errada ou não controlá-la precisamente pode levar a falhas catastróficas ou a uma peça que não atende às especificações.

O Perigo do Superaquecimento

Se um metal for aquecido muito próximo ao seu ponto de fusão, pode ocorrer uma condição conhecida como queima. Os contornos de grão podem começar a derreter e oxidar, criando danos internos irreversíveis.

Uma peça queimada é extremamente frágil e completamente inutilizável, independentemente de sua aparência. Deve ser descartada.

O Problema do Calor Insuficiente

Para a forjaria a quente, a temperatura insuficiente torna o metal menos dúctil. Isso significa que mais força é necessária para conformá-lo, aumentando o desgaste das matrizes e máquinas.

Mais criticamente, pode levar a uma forjaria incompleta, rachaduras superficiais e falha em alcançar o refinamento granular desejado, comprometendo as propriedades mecânicas finais da peça.

A Equação Custo vs. Precisão

A forjaria a quente é frequentemente mais econômica para componentes grandes ou formas iniciais complexas, mesmo com o custo adicional de acabamento.

A forjaria a frio se destaca na produção em alto volume de peças menores, com forma final, onde o custo da maquinaria potente e das ferramentas robustas é compensado pela eliminação da usinagem secundária.

Janelas Específicas do Material

Cada liga tem uma janela de temperatura de forjaria única e muitas vezes estreita. Ligas de alumínio são forjadas em temperaturas muito mais baixas do que o aço, e ligas de titânio exigem controle de temperatura extremamente preciso para evitar mudanças de fase prejudiciais ou contaminação. Não existe uma temperatura universal.

Selecionando o Processo Certo para Sua Aplicação

Sua escolha deve ser impulsionada pelo objetivo final para seu componente. Analise as trocas entre conformabilidade, precisão e resistência final para tomar uma decisão informada.

- Se seu foco principal é criar formas complexas ou maximizar a tenacidade: A forjaria a quente é sua melhor escolha devido à sua alta ductilidade e benefícios de refinamento granular.

- Se seu foco principal é alcançar alta precisão, um acabamento superficial superior e maior resistência para uma forma mais simples: A forjaria a frio é o processo ideal, pois elimina a necessidade da maioria das usinagens secundárias.

- Se seu foco principal é equilibrar conformabilidade e precisão para uma peça moderadamente complexa: A forjaria morna oferece um compromisso estratégico entre os extremos dos processos a quente e a frio.

Dominar o controle de temperatura é a chave para liberar todo o potencial de resistência, tenacidade e confiabilidade do processo de forjaria.

Tabela Resumo:

| Tipo de Forjaria | Faixa de Temperatura (Aço Típico) | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| Forjaria a Quente | Acima de ~1150°C (2100°F) | Máxima conformabilidade, tenacidade superior | Menor precisão, carepa superficial |

| Forjaria a Frio | À temperatura ambiente ou próximo a ela | Alta precisão, acabamento superficial superior, encruamento | Grandes forças necessárias, limitado a formas mais simples |

| Forjaria Morna | Entre as faixas quente e fria | Bom equilíbrio entre conformabilidade e precisão | Janela de processo mais estreita |

Pronto para Otimizar Seu Processo de Forjaria?

Escolher a temperatura de forjaria correta é fundamental para alcançar as propriedades mecânicas e a precisão dimensional desejadas em seus componentes metálicos. O equipamento de laboratório certo é essencial para o controle preciso da temperatura e a análise de materiais.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, atendendo às necessidades precisas de laboratórios metalúrgicos. Desde fornos para simulações de tratamento térmico até ferramentas de preparação de amostras, nossas soluções ajudam você a determinar e controlar com precisão os parâmetros de forjaria, garantindo que seus materiais atendam a especificações rigorosas.

Entre em contato conosco hoje através do nosso [#ContactForm] para discutir como os equipamentos confiáveis da KINTEK podem aprimorar sua pesquisa e desenvolvimento em forjaria, levando a peças mais fortes e confiáveis.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é perda por fusão? O Guia Definitivo para Reduzir a Perda de Metal em Processamento de Alta Temperatura

- Qual é a construção e o funcionamento de um forno mufla? Um Guia para Aquecimento Preciso e Livre de Contaminantes

- O que é um forno usado em um laboratório de química? Um Guia para a Transformação de Materiais em Altas Temperaturas

- Qual é a segurança térmica no laboratório? Um Guia Completo para Prevenir Queimaduras e Incêndios

- O que é o ciclo de esgotamento de um forno? Pare Este Padrão Destrutivo de Superaquecimento Agora