Em resumo, a sinterização aumenta fundamentalmente a densidade de um material. É um processo térmico que transforma um pó poroso e compactado em um objeto sólido e denso. Ao aplicar calor abaixo do ponto de fusão do material, a sinterização faz com que as partículas individuais se liguem, eliminando sistematicamente os espaços vazios (poros) entre elas e fazendo com que toda a peça encolha e se adense.

O propósito central da sinterização é a densificação. É um processo de engenharia controlado, projetado para reduzir ou eliminar a porosidade inerente a um pó compactado, aumentando assim sua densidade, resistência e outras propriedades críticas do material.

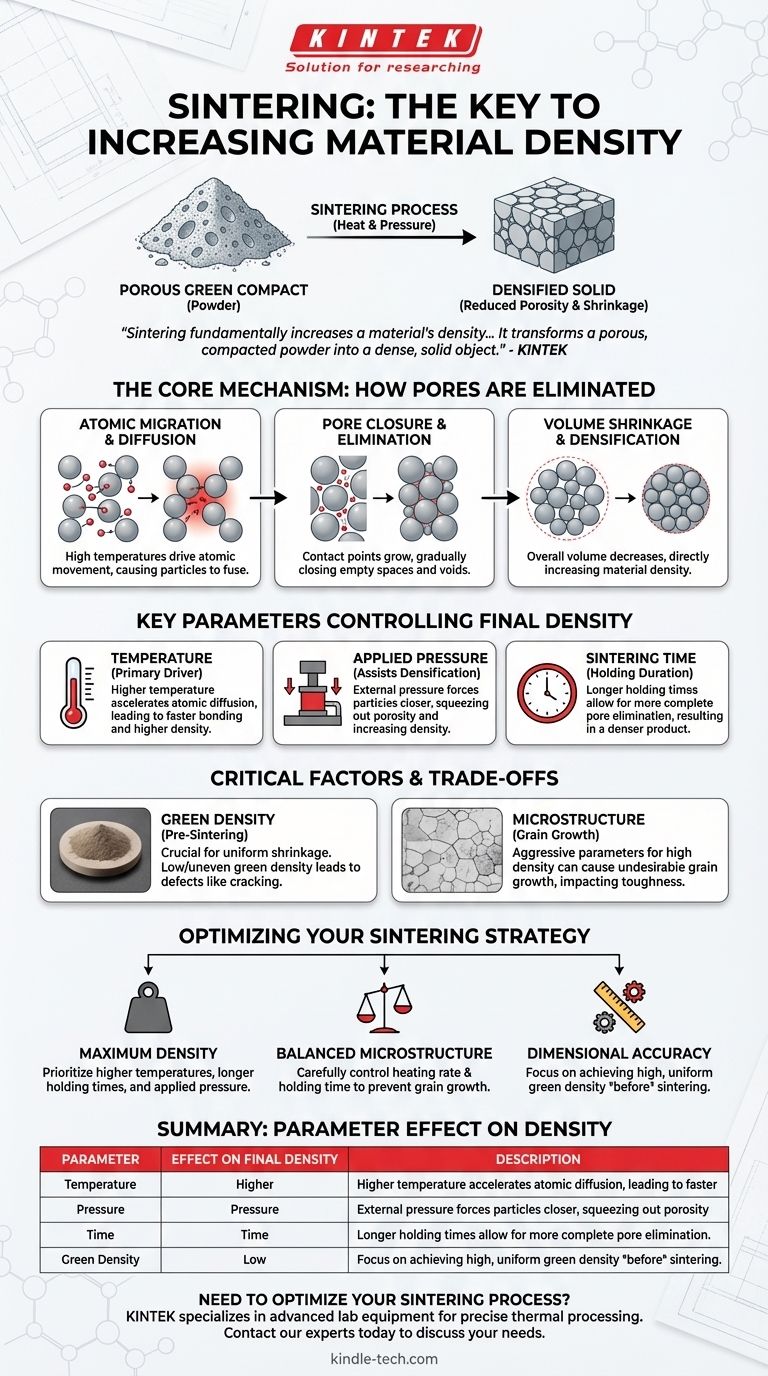

O Mecanismo Central: Do Pó ao Sólido

A sinterização é a etapa crítica que converte um compactado "verde" frágil, feito de pó prensado, em um componente robusto e funcional. Essa transformação é impulsionada pela redução do espaço vazio dentro do material.

O Objetivo da Densificação

O principal objetivo da sinterização é obter um corpo sólido e denso. Este processo confere ao material sua resistência e durabilidade características ao criar fortes ligações metalúrgicas entre suas partículas constituintes.

Como os Poros São Eliminados

Em altas temperaturas, os átomos migram através das superfícies das partículas do pó. Essa transferência de material faz com que as partículas se fundam em seus pontos de contato, fechando gradualmente os poros e vazios que existem entre elas.

O Resultado é o Encolhimento

À medida que os poros internos são eliminados, o volume geral do componente diminui. Esse encolhimento de volume é uma consequência direta e esperada do aumento da densidade. Cerâmicas avançadas, por exemplo, podem encolher até 20-25% durante a sinterização.

Parâmetros Chave que Controlam a Densidade Final

Atingir a densidade final desejada não é arbitrário; é controlado pela manipulação cuidadosa de vários parâmetros chave do processo.

Temperatura de Sinterização

A temperatura é o principal motor do processo de sinterização. Temperaturas mais altas (permanecendo abaixo do ponto de fusão) aceleram a taxa de difusão atômica, levando a uma ligação mais rápida, fechamento de poros mais eficaz e, finalmente, maior densidade.

Pressão Aplicada

Em processos como a prensagem a quente, aplica-se pressão externa durante o ciclo térmico. Essa pressão força fisicamente as partículas a ficarem mais próximas, expulsando a porosidade e auxiliando significativamente o processo de densificação.

Tempo de Sinterização (Tempo de Permanência)

A duração pela qual o material é mantido na temperatura máxima de sinterização é crítica. Tempos de permanência mais longos permitem que o processo de difusão atômica tenha mais tempo para ser concluído, resultando em uma eliminação mais completa dos poros e um produto final mais denso.

Entendendo as Compensações e Fatores Críticos

Embora o objetivo seja frequentemente a densidade máxima, o processo envolve considerações importantes e potenciais armadilhas que devem ser gerenciadas.

A Importância da Densidade "Verde"

A densidade e a uniformidade do compactado de pó antes do início da sinterização — sua densidade verde — são cruciais. Uma densidade verde baixa ou não uniforme levará a um encolhimento descontrolado e desigual, o que pode causar distorção da peça, tensões internas ou rachaduras.

A Microestrutura Também é Afetada

A sinterização faz mais do que apenas aumentar a densidade. Ela também altera fundamentalmente a microestrutura do material, incluindo seu tamanho de grão, a forma dos contornos de grão e a distribuição de quaisquer poros restantes. Parâmetros de sinterização agressivos que alcançam alta densidade podem, às vezes, levar a um crescimento de grão indesejável, o que pode impactar negativamente outras propriedades, como a tenacidade.

Otimizando a Sinterização para Sua Meta de Densidade

A estratégia de sinterização ideal depende inteiramente do resultado desejado para o componente final. Você deve equilibrar a necessidade de densidade com outras propriedades críticas do material.

- Se seu foco principal é atingir a densidade máxima possível: Otimize para temperaturas mais altas, tempos de permanência mais longos e a aplicação de pressão externa, sempre que possível.

- Se seu foco principal é equilibrar a densidade com uma microestrutura específica: Controle cuidadosamente a taxa de aquecimento e o tempo de permanência para evitar o crescimento excessivo de grãos, permitindo ao mesmo tempo um fechamento de poros suficiente.

- Se seu foco principal é a precisão dimensional e a repetibilidade: Priorize alcançar uma densidade verde alta e perfeitamente uniforme no compactado de pó antes mesmo do início do processo de sinterização.

Dominar esses parâmetros permite que você engenheire com precisão a densidade final e as propriedades do seu material.

Tabela Resumo:

| Parâmetro de Sinterização | Efeito na Densidade Final |

|---|---|

| Temperatura | Temperaturas mais altas aceleram a difusão atômica, levando a um fechamento de poros mais rápido e maior densidade. |

| Pressão | A pressão aplicada força as partículas a se unirem, expulsando a porosidade e auxiliando a densificação. |

| Tempo | Tempos de permanência mais longos permitem uma eliminação mais completa dos poros, resultando em um produto mais denso. |

| Densidade Verde | Uma densidade inicial mais alta e uniforme garante um encolhimento controlado e minimiza defeitos. |

Precisa otimizar seu processo de sinterização para densidade e desempenho máximos? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processamento térmico preciso. Se você está trabalhando com metais, cerâmicas ou pós avançados, nossas soluções ajudam você a alcançar o equilíbrio perfeito entre densidade, resistência e microestrutura. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Quais funções técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Otimizar Revestimentos de Liga CoCrFeNi

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores