Em essência, a sinterização é a etapa crítica de fabricação que transforma um pó cerâmico compactado em um componente denso, sólido e funcional. Este processo utiliza calor para unir as partículas de pó individuais, reduzindo drasticamente o espaço vazio (porosidade) entre elas. Os efeitos primários são um aumento significativo na densidade, resistência mecânica, dureza e estabilidade térmica, transformando uma peça "verde" frágil em um material cerâmico robusto.

A sinterização não é meramente aquecimento; é um processo controlado de difusão atômica que governa a microestrutura final de uma cerâmica. Dominar essa transformação é a chave para desbloquear as características de desempenho específicas exigidas para aplicações que vão desde ferramentas de corte a isolantes elétricos.

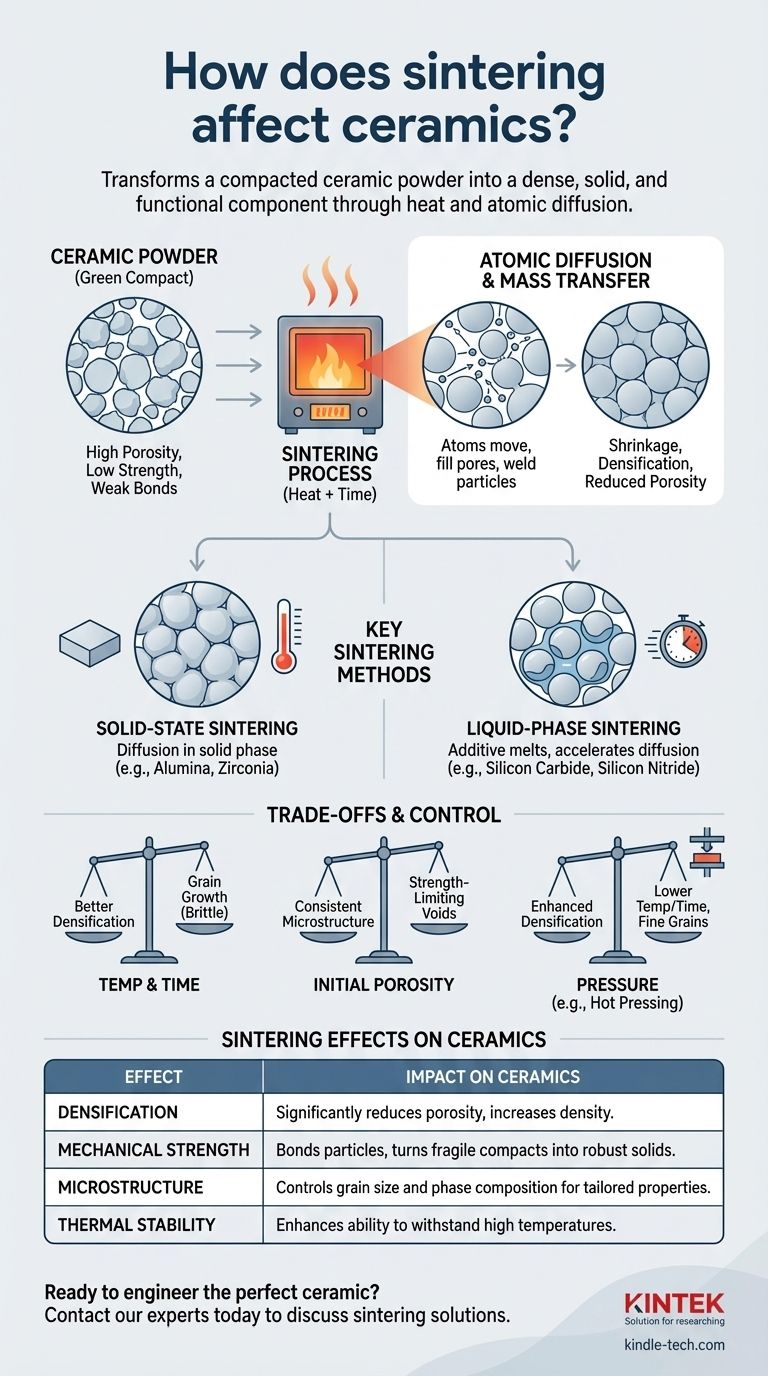

A Transformação Fundamental: Do Pó ao Sólido

A sinterização é a ponte entre uma matéria-prima e um produto cerâmico acabado. O processo altera fundamentalmente a estrutura interna do material em nível microscópico, levando a mudanças macroscópicas drásticas.

O Ponto de Partida: O Compacto "Verde"

Antes da sinterização, os pós cerâmicos são prensados ou moldados em uma forma desejada. Este objeto, conhecido como compacto "verde", é mantido unido por forças fracas e é caracterizado por alta porosidade e baixíssima resistência.

O Mecanismo: Difusão Atômica e Transferência de Massa

Quando aquecidos a uma alta temperatura (tipicamente abaixo do ponto de fusão do material), os átomos nos pontos de contato entre as partículas de pó ganham energia suficiente para se mover. Essa difusão atômica faz com que o material se transfira para os espaços vazios, ou poros, entre as partículas, soldando-as efetivamente.

O Resultado: Densificação e Redução da Porosidade

À medida que o material preenche os poros, o objeto geral encolhe e torna-se significativamente mais denso. Essa densificação é o principal objetivo da sinterização, pois está diretamente correlacionada com propriedades mecânicas aprimoradas, como dureza e resistência. Uma cerâmica bem sinterizada possui porosidade residual mínima.

Principais Métodos de Sinterização e Seu Impacto

O método específico utilizado depende do material cerâmico e do resultado desejado. As duas abordagens principais são a sinterização em estado sólido e a sinterização em fase líquida.

Sinterização em Estado Sólido

Este é o método clássico usado para materiais como alumina e zircônia. A difusão ocorre inteiramente na fase sólida, o que significa que os átomos migram através das fronteiras das partículas sem qualquer fusão. Este processo geralmente requer temperaturas muito altas e durações mais longas para atingir a densidade total.

Sinterização em Fase Líquida

Este método é usado para cerâmicas notoriamente difíceis de densificar, como carbeto de silício e nitreto de silício. Uma pequena quantidade de aditivo é misturada ao pó cerâmico. Na temperatura de sinterização, esse aditivo derrete e forma uma fase líquida que molha as partículas cerâmicas.

Este líquido acelera a densificação de duas maneiras: permite que as partículas se reorganizem mais facilmente devido às forças capilares e fornece um caminho mais rápido para a difusão atômica.

Entendendo os Compromissos e Controlando o Resultado

A sinterização é um ato de equilíbrio. As propriedades finais da cerâmica são ditadas pelo controle preciso de vários fatores concorrentes.

O Dilema da Temperatura e Tempo

Temperaturas mais altas e tempos de sinterização mais longos promovem melhor densificação. No entanto, calor ou tempo excessivos também podem causar crescimento de grão, onde grãos cristalinos menores se fundem em grãos maiores. Embora a densidade aumente, grãos excessivamente grandes podem tornar a cerâmica mais propensa à fratura, reduzindo sua tenacidade.

O Papel da Porosidade Inicial

A qualidade do compacto verde inicial é fundamental. Uma peça com porosidade inicial alta ou desigual exigirá uma sinterização mais agressiva para densificar, tornando mais difícil controlar a microestrutura final e aumentando o risco de deixar vazios que limitam a resistência.

A Influência da Pressão

A aplicação de pressão externa durante o processo de aquecimento (por exemplo, na prensagem a quente) pode aprimorar significativamente a densificação. A pressão força as partículas a um contato mais próximo, acelerando a difusão e permitindo temperaturas de sinterização mais baixas e tempos mais curtos. Esta é uma ferramenta poderosa para alcançar densidade quase total, minimizando o crescimento indesejado de grãos.

Fazendo a Escolha Certa para Sua Aplicação

A estratégia de sinterização ideal depende inteiramente dos requisitos de desempenho do componente final.

- Se seu foco principal for densidade e resistência máximas (por exemplo, ferramentas de corte): Use sinterização em fase líquida ou aplique pressão para eliminar quase toda a porosidade.

- Se seu foco principal for produção econômica (por exemplo, ladrilhos cerâmicos, louças sanitárias): Otimize os parâmetros de sinterização em estado sólido (tempo e temperatura) para atingir uma densidade aceitável sem consumo excessivo de energia.

- Se seu foco principal for uma microestrutura de grão fino para tenacidade excepcional: Use temperaturas mais baixas combinadas com pressão aplicada para atingir a densidade total, inibindo o crescimento de grãos.

Ao entender e controlar o processo de sinterização, você pode projetar com precisão a microestrutura de uma cerâmica para atender ao seu propósito pretendido.

Tabela Resumo:

| Efeito da Sinterização | Impacto nas Cerâmicas |

|---|---|

| Densificação | Reduz significativamente a porosidade, aumentando a densidade. |

| Resistência Mecânica | Une partículas, transformando compactos frágeis em sólidos robustos. |

| Microestrutura | Controla o tamanho do grão e a composição de fase para propriedades personalizadas. |

| Estabilidade Térmica | Aumenta a capacidade de suportar altas temperaturas. |

Pronto para projetar a cerâmica perfeita para sua aplicação? O processo de sinterização é a chave para desbloquear a densidade, resistência e estabilidade térmica que seus componentes exigem. Na KINTEK, especializamo-nos em fornecer o equipamento de laboratório avançado e os consumíveis especializados necessários para dominar essa transformação crítica. Se você está desenvolvendo ferramentas de corte, isolantes elétricos ou produtos cerâmicos econômicos, nossas soluções ajudam você a alcançar um controle microestrutural preciso. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar o sucesso da sinterização do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia