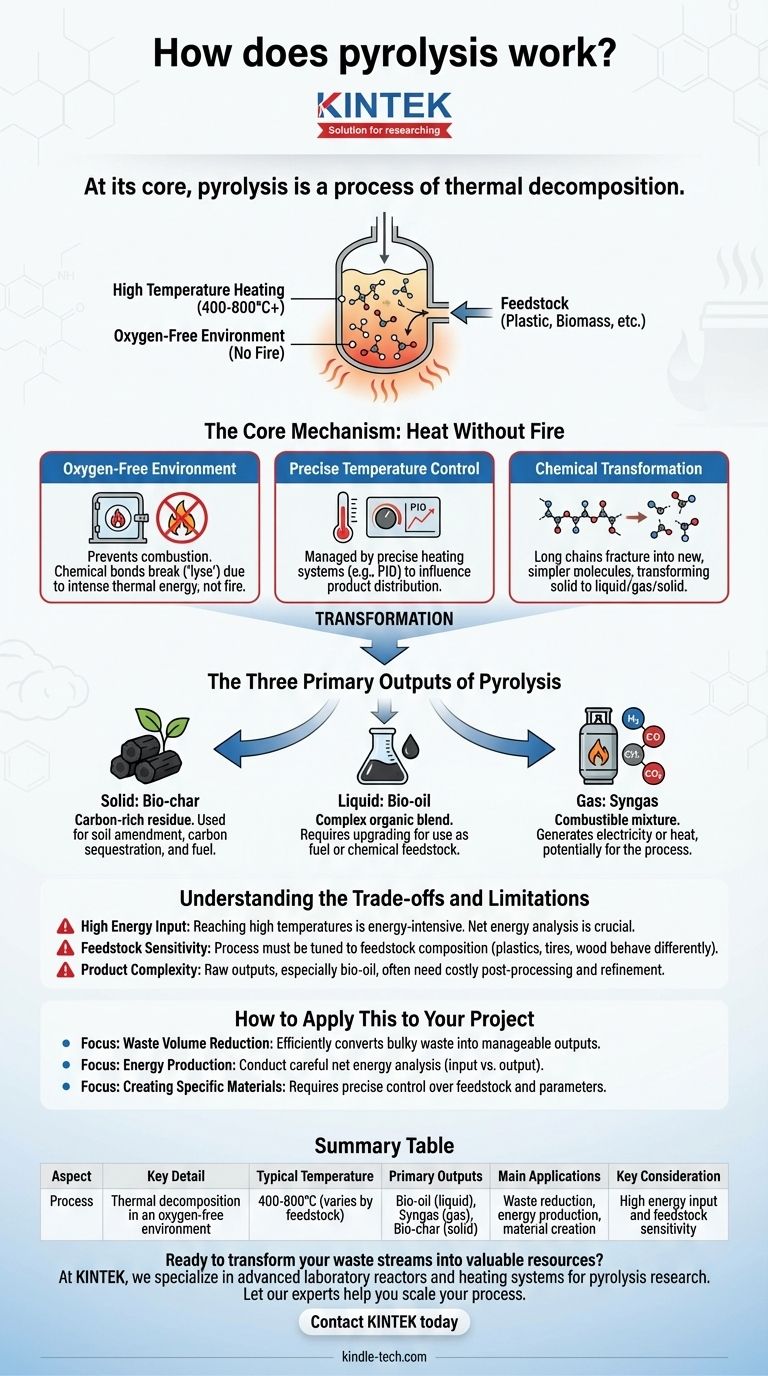

Na sua essência, a pirólise é um processo de decomposição térmica. Envolve aquecer um material, como plástico ou biomassa, a uma alta temperatura num ambiente completamente desprovido de oxigénio. Em vez de queimar, o calor intenso decompõe a estrutura química complexa do material em moléculas mais simples e menores, transformando uma única entrada numa mistura de produtos gasosos, líquidos e sólidos.

A pirólise não deve ser vista como simples destruição, mas sim como uma transformação controlada. É uma ferramenta termoquímica que desconstroi uma matéria-prima em três fluxos de produtos distintos e potencialmente valiosos: um gás combustível, um bio-óleo líquido e um bio-carvão sólido.

O Mecanismo Central: Calor Sem Fogo

A pirólise é frequentemente mal interpretada como uma forma de incineração, mas o seu princípio fundamental é o exato oposto. Onde a queima (combustão) requer oxigénio, a pirólise exige a sua ausência.

O Papel de um Ambiente Livre de Oxigénio

Ao remover o oxigénio, evita-se que o material entre em combustão. Esta é a condição mais crítica para a pirólise.

Em vez de combustir e libertar energia principalmente como calor, as ligações químicas dentro do material são forçadas a quebrar-se, ou "lisar" (do grego lysis, que significa separação), devido apenas à intensa energia térmica.

Controlo Preciso da Temperatura

O processo é gerido dentro de um reator utilizando um sistema de aquecimento preciso, muitas vezes com controladores PID (Proporcional-Integral-Derivativo).

A temperatura é a principal alavanca que um operador pode usar para influenciar a distribuição final do produto. Temperaturas diferentes favorecem a criação de mais carvão, mais óleo ou mais gás a partir do mesmo material de partida. Sensores sensíveis monitorizam estas condições para garantir um resultado consistente.

A Transformação Química

A matéria-prima, tipicamente composta por longas e complexas cadeias poliméricas, torna-se instável a altas temperaturas. O calor faz com que estas cadeias se fraturem numa variedade de moléculas menores e menos complexas.

O resultado é um novo conjunto de produtos químicos que não estavam presentes no material original. É por isso que se pode transformar uma garrafa de plástico sólida num combustível líquido e num gás combustível.

Os Três Produtos Principais da Pirólise

O rendimento específico de cada produto depende muito da matéria-prima e das condições do processo, mas a pirólise produz consistentemente três tipos de produtos distintos.

Sólido: Bio-carvão

Este resíduo sólido, rico em carbono, é semelhante ao carvão vegetal. É o que resta do material original depois de os componentes voláteis terem sido expelidos.

Historicamente, este era o principal objetivo da pirólise, usada para produzir carvão vegetal a partir da madeira para combustível. Hoje, o bio-carvão também é valorizado como emenda para o solo e para sequestro de carbono.

Líquido: Bio-óleo

Também conhecido como óleo de pirólise ou alcatrão, é uma mistura complexa de muitos compostos orgânicos diferentes. É produzido quando os gases quentes da reação são rapidamente arrefecidos e condensados.

Esta fração líquida requer frequentemente um processamento adicional, conhecido como refinação (upgrading), para remover oxigénio ou nitrogénio. Esta etapa melhora a sua estabilidade e torna-o mais adequado para uso como combustível renovável ou matéria-prima química.

Gás: Gás de Síntese

A fração não condensável é uma mistura de gases, frequentemente denominada gás de síntese (syngas).

Este gás contém tipicamente hidrogénio, monóxido de carbono, dióxido de carbono e metano. É combustível e pode ser usado para gerar eletricidade ou calor, muitas vezes para ajudar a alimentar o próprio processo de pirólise, melhorando a sua eficiência energética geral.

Compreender as Trocas e Limitações

Embora poderosa, a pirólise não é uma solução mágica. Compreender os seus desafios operacionais é fundamental para qualquer aplicação prática.

Elevada Entrada de Energia

O processo é intensivo em energia. Atingir e manter as altas temperaturas necessárias (frequentemente 400-800°C ou mais) consome uma quantidade significativa de energia.

A viabilidade de um projeto de pirólise depende frequentemente de o valor energético dos produtos superar a energia necessária para operar o sistema.

Sensibilidade da Matéria-Prima

Os reatores de pirólise não são "tamanho único". O processo deve ser cuidadosamente ajustado para diferentes tipos de matéria-prima.

Plásticos, pneus e madeira têm composições químicas diferentes e comportar-se-ão de forma diferente no reator, afetando a temperatura ideal, o tempo de processamento e, em última análise, os rendimentos dos produtos.

Complexidade do Produto

Os produtos brutos, particularmente o bio-óleo, são frequentemente misturas complexas que não são substituições "diretas" para produtos convencionais. Geralmente, requerem um pós-processamento e refinação dispendiosos antes de poderem ser vendidos ou usados como combustível de alta qualidade ou produtos químicos especializados.

Como Aplicar Isto ao Seu Projeto

Ao avaliar a pirólise, alinhe as capacidades da tecnologia com o seu principal objetivo estratégico.

- Se o seu foco principal for a redução do volume de resíduos: A pirólise é excecionalmente eficaz, convertendo resíduos sólidos volumosos como plásticos ou pneus em produtos mais densos, mais manejáveis e potencialmente valiosos.

- Se o seu foco principal for a produção de energia: Deve realizar uma análise cuidadosa da energia líquida, contabilizando a energia necessária para operar o reator e refinar os combustíveis em comparação com o conteúdo energético dos produtos finais.

- Se o seu foco principal for a criação de materiais específicos: O sucesso depende do controlo preciso tanto da qualidade da matéria-prima como dos parâmetros do reator para maximizar o rendimento de carvão, óleo ou gás.

Em última análise, a pirólise permite-nos reformular o resíduo não como um ponto final, mas como uma matéria-prima para a criação de novo valor.

Tabela de Resumo:

| Aspeto | Detalhe Chave |

|---|---|

| Processo | Decomposição térmica em ambiente sem oxigénio |

| Temperatura Típica | 400-800°C (varia consoante a matéria-prima) |

| Produtos Principais | Bio-óleo (líquido), Gás de Síntese (gás), Bio-carvão (sólido) |

| Aplicações Principais | Redução de resíduos, produção de energia, criação de materiais |

| Consideração Chave | Elevada entrada de energia e sensibilidade da matéria-prima |

Pronto para transformar os seus fluxos de resíduos em recursos valiosos? A pirólise é uma ferramenta termoquímica poderosa, mas o seu sucesso depende de um controlo preciso e do equipamento certo. Na KINTEK, especializamo-nos em reatores de laboratório avançados e sistemas de aquecimento concebidos para investigação e otimização de processos de pirólise. Quer esteja a desenvolver novos métodos de reciclagem, a produzir biocombustíveis ou a criar materiais especializados, o nosso equipamento robusto e fiável garante um controlo preciso da temperatura e resultados consistentes. Deixe que os nossos especialistas o ajudem a escalar o seu processo do laboratório para a fase piloto. Contacte a KINTEK hoje para discutir como as nossas soluções podem potenciar o seu projeto de pirólise e transformar a sua matéria-prima em lucro.

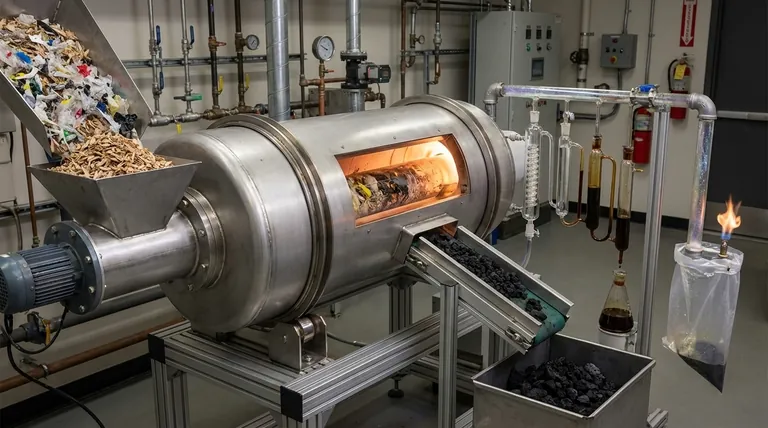

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade