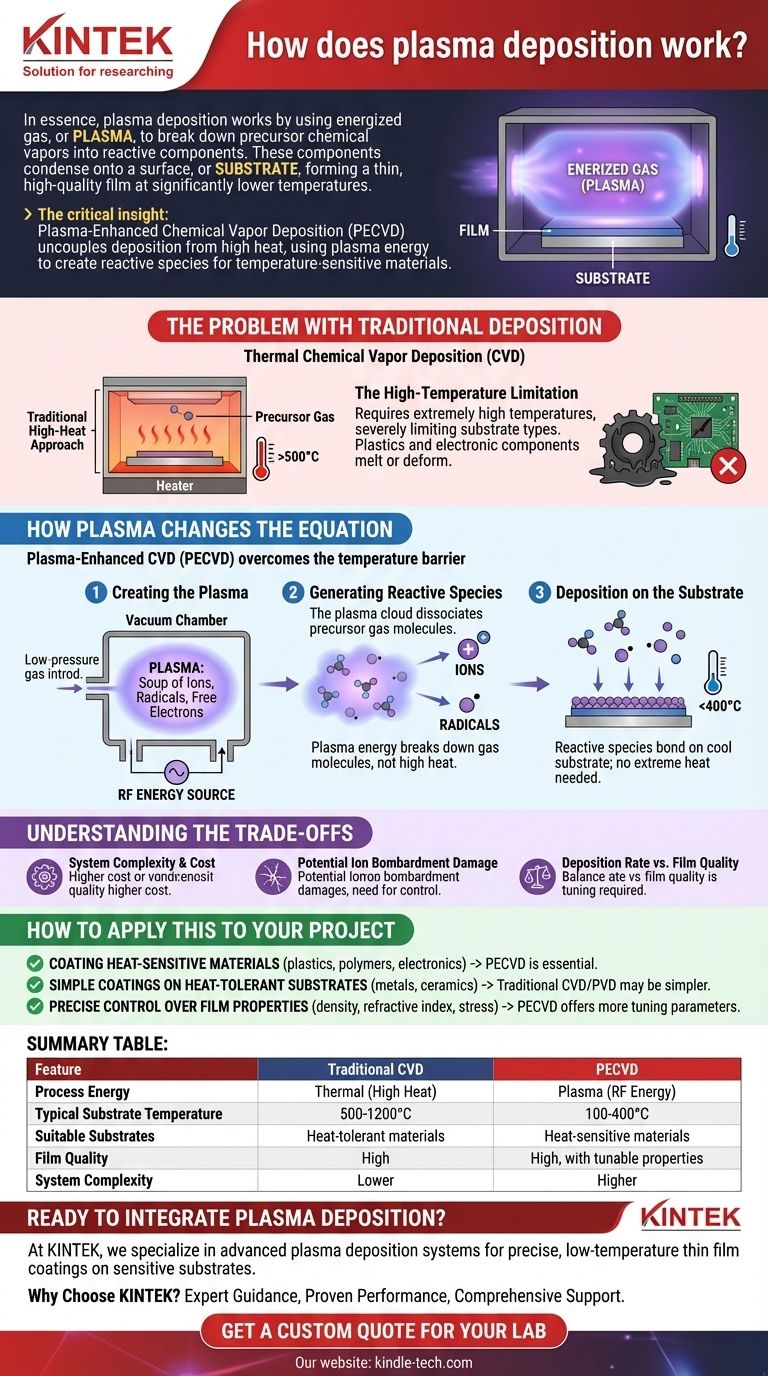

Em essência, a deposição por plasma funciona usando um gás energizado, ou plasma, para decompor vapores químicos precursores em componentes reativos. Esses componentes então se condensam em uma superfície, ou substrato, formando um filme fino e de alta qualidade em temperaturas significativamente mais baixas do que as exigidas pelos métodos de deposição convencionais.

A percepção crítica é que a deposição por plasma, especificamente a Deposição Química a Vapor Assistida por Plasma (PECVD), desvincula o processo de deposição do alto calor. Ao usar energia de plasma em vez de energia térmica, ela cria espécies químicas altamente reativas que podem formar filmes em materiais sensíveis à temperatura que, de outra forma, seriam danificados ou destruídos.

O Problema com a Deposição Tradicional

Para entender o valor do plasma, devemos primeiro olhar para seu predecessor: a Deposição Química a Vapor (CVD) térmica.

A Abordagem Tradicional de Alto Calor

No CVD padrão, um gás precursor contendo os átomos que você deseja depositar é passado sobre um substrato aquecido.

O calor intenso fornece a energia térmica necessária para quebrar as ligações químicas no gás, permitindo que os átomos desejados se depositem e formem um filme na superfície do substrato.

A Limitação da Alta Temperatura

A principal desvantagem do CVD térmico é a exigência de temperaturas extremamente altas, muitas vezes centenas ou até mais de mil graus Celsius.

Essa exigência de calor limita severamente os tipos de materiais que podem ser usados como substrato. Plásticos, muitos componentes eletrônicos e outros polímeros simplesmente derreteriam, deformariam ou seriam destruídos, tornando-os incompatíveis com este processo.

Como o Plasma Muda a Equação

O CVD assistido por plasma (PECVD) foi desenvolvido especificamente para superar essa barreira de temperatura. Ele introduz uma nova forma de energia no sistema.

Passo 1: Criando o Plasma

Dentro de uma câmara de vácuo, um gás precursor de baixa pressão é introduzido. Uma fonte de energia, tipicamente um campo elétrico de radiofrequência (RF), é então aplicada a este gás.

Essa energia remove elétrons dos átomos do gás, criando uma "sopa" de elétrons livres, íons carregados positivamente e partículas neutras, mas altamente reativas, conhecidas como radicais. Este gás energizado e ionizado é o plasma.

Passo 2: Gerando Espécies Reativas

É a energia do próprio plasma — não o alto calor — que decompõe as moléculas do gás precursor.

Essa dissociação cria os íons e radicais quimicamente agressivos necessários para a reação de deposição. Essas espécies estão quimicamente "ansiosas" para se ligar e formar um filme sólido estável.

Passo 3: Deposição no Substrato

Essas espécies reativas então viajam para e bombardeiam a superfície do substrato comparativamente fria. Ao chegar, elas reagem, se ligam e se acumulam camada por camada em um filme fino denso e uniforme.

Como a energia de ativação foi fornecida pelo plasma, o substrato não precisa ser aquecido a temperaturas extremas para que o filme se forme efetivamente.

Compreendendo as Compensações

Embora poderoso, o PECVD não é uma solução universal. Ele envolve um conjunto claro de compensações de engenharia.

Complexidade e Custo do Sistema

Os sistemas PECVD são inerentemente mais complexos do que os fornos CVD térmicos. Eles exigem câmaras de vácuo sofisticadas, geradores de RF de alta potência e sistemas precisos de controle de gás, o que aumenta tanto o custo inicial quanto a complexidade da manutenção.

Potencial de Dano por Bombardeio Iônico

Os mesmos íons de alta energia que permitem a deposição em baixa temperatura podem, se não forem cuidadosamente controlados, causar pequenos danos estruturais à rede da superfície do substrato. Este é um parâmetro crítico que deve ser gerenciado para aplicações sensíveis como a fabricação de semicondutores.

Taxa de Deposição vs. Qualidade do Filme

Os engenheiros muitas vezes precisam equilibrar a velocidade de deposição com a qualidade do filme resultante. Aumentar a potência do plasma pode acelerar o processo, mas também pode levar a um maior estresse interno dentro do filme ou a uma uniformidade reduzida em todo o substrato.

Como Aplicar Isso ao Seu Projeto

Sua escolha entre deposição por plasma e outros métodos depende inteiramente de suas restrições de material e metas de desempenho.

- Se seu foco principal é revestir materiais sensíveis ao calor (como plásticos, polímeros ou dispositivos eletrônicos acabados): O PECVD é a tecnologia essencial e muitas vezes a única viável.

- Se seu foco principal é obter revestimentos simples e robustos em substratos tolerantes ao calor (como metais ou cerâmicas): O CVD térmico tradicional ou a deposição física a vapor (PVD) podem ser uma solução mais simples e econômica.

- Se seu foco principal é o controle preciso das propriedades do filme (como densidade, índice de refração ou estresse interno): O PECVD oferece mais parâmetros de ajuste (potência, pressão, fluxo de gás) para atingir características de material altamente específicas.

Em última análise, a deposição por plasma é uma tecnologia fundamental que permite a criação de materiais avançados críticos para eletrônicos modernos, ótica e dispositivos médicos.

Tabela Resumo:

| Característica | CVD Tradicional | CVD Assistida por Plasma (PECVD) |

|---|---|---|

| Energia do Processo | Térmica (Alto Calor) | Plasma (Energia RF) |

| Temperatura Típica do Substrato | 500-1200°C | 100-400°C |

| Substratos Adequados | Materiais tolerantes ao calor (metais, cerâmicas) | Materiais sensíveis ao calor (plásticos, polímeros, eletrônicos) |

| Qualidade do Filme | Alta | Alta, com propriedades ajustáveis |

| Complexidade do Sistema | Menor | Maior (vácuo, geradores RF necessários) |

Pronto para Integrar a Deposição por Plasma em Seu Fluxo de Trabalho de Laboratório?

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório avançados para pesquisa e fabricação de ponta. Nossos sistemas de deposição por plasma são projetados para fornecer revestimentos de filme fino precisos e de baixa temperatura para seus substratos mais sensíveis.

Por que Escolher a KINTEK para Suas Necessidades de Deposição por Plasma?

- Orientação Especializada: Nossa equipe ajuda você a selecionar o sistema PECVD certo para suas necessidades específicas de material e aplicação.

- Desempenho Comprovado: Obtenha filmes uniformes e de alta qualidade em plásticos, polímeros e componentes eletrônicos sem danos térmicos.

- Suporte Abrangente: Da instalação à manutenção, garantimos que seu laboratório opere com máxima eficiência.

Entre em contato conosco hoje para discutir como nossas soluções de deposição por plasma podem impulsionar sua pesquisa ou capacidades de produção. Vamos projetar a solução de filme fino perfeita para seus materiais sensíveis à temperatura.

Obtenha um Orçamento Personalizado para Seu Laboratório

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Como o revestimento DLC é aplicado? Uma Análise Aprofundada do Processo de Deposição a Vácuo de Precisão

- Quais são as vantagens dos revestimentos DLC? Aumente a vida útil e o desempenho do componente

- A que temperatura é aplicado o DLC? Obtenha Revestimentos Superiores Sem Comprometer a Integridade do Substrato

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- O que é CVD aprimorado por plasma? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual é o papel de um sistema de bombeamento a vácuo em PECVD de organossilício? Atingir 1,9 Pa para Deposição de Filmes Ultrapuros

- Quais fatores de processo influenciam a qualidade do filme PECVD? Dominando energia, pressão e temperatura para um crescimento superior

- Como o PECVD consegue a deposição de filmes em baixas temperaturas? Domine a Inovação de Filmes Finos de Baixo Calor