Em resumo, o tratamento térmico altera fundamentalmente a resistência de um material ao modificar sua microestrutura interna. É um processo altamente controlado de aquecimento e resfriamento que permite aumentar intencionalmente a dureza e a resistência, aliviar tensões internas ou melhorar a ductilidade, dependendo do resultado desejado para o componente.

O princípio central a entender é que o tratamento térmico não se trata apenas de tornar um material "mais forte" — trata-se de alcançar um equilíbrio específico de propriedades mecânicas. Muitas vezes, você está trocando uma propriedade, como a ductilidade, para ganhar outra, como a dureza.

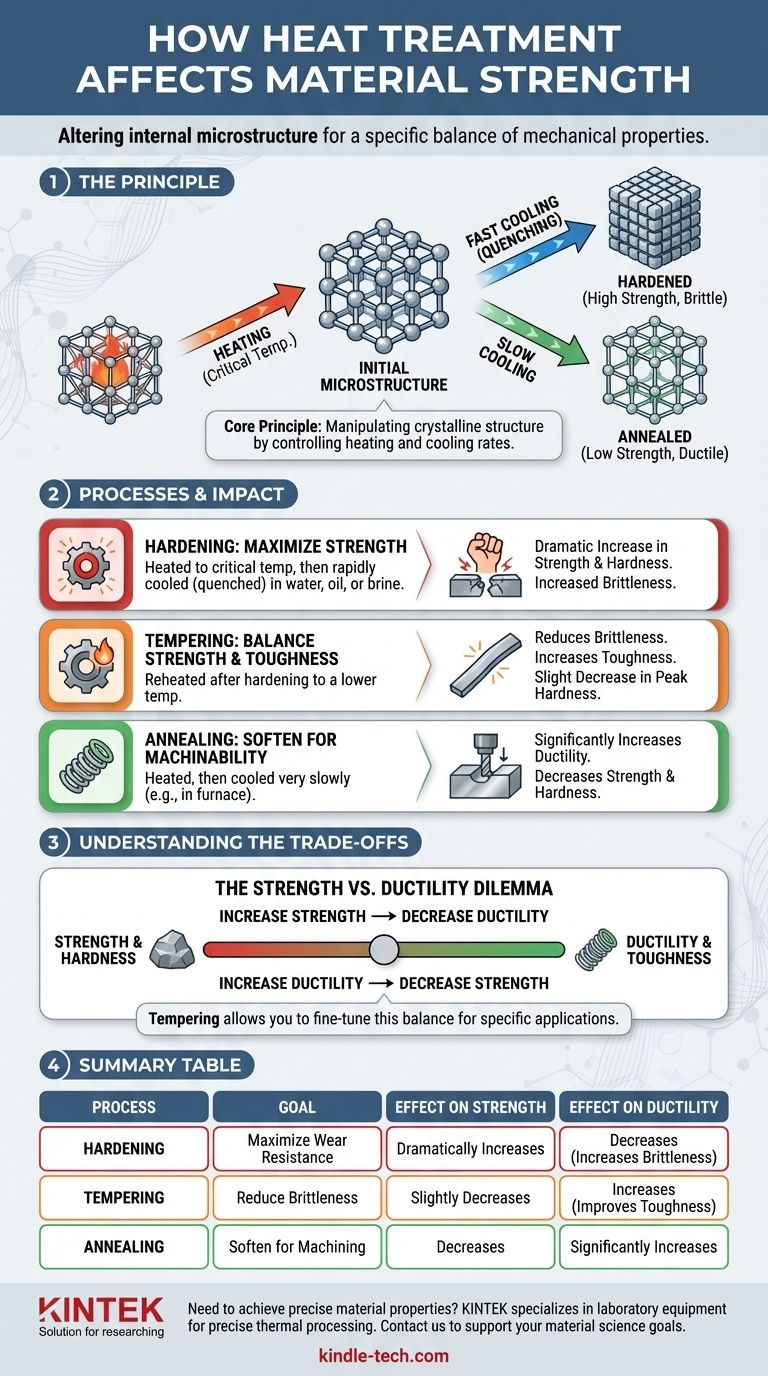

O Princípio: Como o Aquecimento e o Resfriamento Alteram um Material

O tratamento térmico funciona manipulando a estrutura cristalina, ou microestrutura, dentro de um componente metálico. Essa disposição interna dos átomos é o que, em última análise, dita suas propriedades mecânicas, incluindo resistência, dureza e fragilidade.

O Papel do Aquecimento

Quando um metal como o aço é aquecido a uma temperatura crítica específica, sua estrutura cristalina interna se transforma. Nesse estado aquecido, a estrutura se torna mais uniforme e está preparada para a mudança.

Esta fase é essencial para dissolver elementos dentro do metal e "apagar" a microestrutura anterior, preparando-a para que uma nova seja formada durante o resfriamento.

O Papel Crítico do Resfriamento

A taxa na qual o material é resfriado a partir dessa alta temperatura é o fator mais crítico. Essa taxa de resfriamento "trava" uma microestrutura específica, que determina diretamente a resistência final.

Uma taxa de resfriamento muito rápida, conhecida como têmpera (quenching), aprisiona os átomos em uma estrutura dura e altamente tensionada, aumentando drasticamente a resistência e a dureza. Inversamente, uma taxa de resfriamento muito lenta permite que os átomos se reorganizem em uma estrutura mais macia e menos tensionada, o que reduz a resistência, mas aumenta a ductilidade.

Processos Comuns e Seu Impacto na Resistência

Diferentes combinações de taxas de aquecimento e resfriamento definem processos específicos de tratamento térmico, cada um projetado para alcançar um conjunto diferente de propriedades mecânicas.

Têmpera (Hardening): Maximizando a Resistência

Têmpera (Hardening) é o processo usado para alcançar a resistência máxima e a resistência ao desgaste. Envolve aquecer o aço a uma temperatura crítica e, em seguida, resfriá-lo muito rapidamente, muitas vezes mergulhando-o em água, óleo ou salmoura.

Este processo cria um material muito duro, resistente, mas também quebradiço. É ideal para aplicações onde a resistência ao desgaste e a capacidade de suportar cargas elevadas sem deformação são primordiais.

Revenimento (Tempering): Equilibrando Resistência com Tenacidade

Uma peça temperada geralmente é muito frágil para uso prático. O Revenimento (Tempering) é um tratamento secundário aplicado após a têmpera para reduzir essa fragilidade e aumentar a tenacidade.

A peça é reaquecida a uma temperatura mais baixa e mantida por um tempo específico. Este processo alivia parte da tensão interna do processo de têmpera, resultando em uma ligeira redução na dureza máxima, mas um ganho significativo na tenacidade, tornando o material menos propenso a fraturas.

Recozimento (Annealing): Suavização para Usinabilidade

O Recozimento (Annealing) é o oposto da têmpera. O objetivo é tornar o material o mais macio e dúctil possível, o que alivia as tensões internas e melhora sua capacidade de ser usinado ou conformado.

Isso é alcançado aquecendo o material e, em seguida, resfriando-o muito lentamente, muitas vezes permitindo que esfrie dentro do forno. Isso resulta em um material com menor resistência e dureza, mas alta ductilidade e usinabilidade.

Entendendo as Trocas (Trade-offs)

A seleção de um processo de tratamento térmico é sempre um exercício de equilíbrio entre propriedades concorrentes. É impossível maximizar todas as características desejáveis simultaneamente.

O Dilema Resistência vs. Ductilidade

A troca mais fundamental é entre resistência e ductilidade. À medida que você aumenta a resistência e a dureza de um material através de um processo como a têmpera, você quase sempre diminui sua ductilidade, tornando-o mais frágil.

O revenimento é o principal método para navegar nessa troca, permitindo que você ajuste o equilíbrio entre dureza e tenacidade para uma aplicação específica.

O Impacto na Fabricação

Uma consideração chave é *quando* realizar o tratamento térmico. Uma peça recozida e mais macia é muito mais fácil e barata de usinar, mas carece da resistência final necessária.

Portanto, uma sequência de fabricação comum é usinar a peça em seu estado macio e recozido e, em seguida, tratá-la termicamente para atingir a resistência e dureza finais desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de tratamento térmico ideal é ditado inteiramente pelos requisitos de uso final do componente.

- Se o seu foco principal for resistência máxima ao desgaste e dureza: Um processo de têmpera seguido por um revenimento de baixa temperatura é a abordagem mais eficaz.

- Se o seu foco principal for durabilidade e tenacidade sob impacto: Um processo de têmpera seguido por um revenimento de temperatura mais alta fornecerá o melhor equilíbrio entre resistência e resistência à fratura.

- Se o seu foco principal for facilidade de fabricação (usinagem ou conformação): Um processo de recozimento é necessário para colocar o material em seu estado mais macio e dúctil.

Em última análise, entender o tratamento térmico permite que você especifique não apenas um material, mas as propriedades precisas necessárias para sua aplicação bem-sucedida.

Tabela de Resumo:

| Processo | Objetivo | Efeito na Resistência | Efeito na Ductilidade |

|---|---|---|---|

| Têmpera (Hardening) | Maximizar a resistência ao desgaste | Aumenta Dramaticamente | Diminui (Aumenta a Fragilidade) |

| Revenimento (Tempering) | Reduzir a fragilidade | Diminui Ligeiramente | Aumenta (Melhora a Tenacidade) |

| Recozimento (Annealing) | Suavizar para usinagem | Diminui | Aumenta Significativamente |

Precisa alcançar propriedades de material precisas para seus componentes? O processo de tratamento térmico correto é fundamental para o desempenho e a durabilidade. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis necessários para um processamento térmico preciso. Nossos especialistas podem ajudá-lo a selecionar os fornos e estufas corretos para temperar, revenire ou recozer seus materiais com especificações exatas. Entre em contato conosco hoje para discutir como podemos apoiar os objetivos de ciência de materiais e fabricação do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos