Em sua essência, a desaglutinação é uma etapa crítica de purificação na fabricação que usa calor e uma atmosfera controlada para remover um "aglutinante" temporário de uma peça moldada ou impressa. Isso é feito dentro de um forno especializado, onde o aglutinante é sistematicamente decomposto e vaporizado, sendo então removido por um sistema de vácuo ou um fluxo de gás inerte. Isso deixa para trás uma peça frágil feita apenas do material final, pronta para seu processo final de fortalecimento.

O objetivo fundamental da desaglutinação é remover o aglutinante sacrificial que dá à peça sua forma inicial sem distorcer, rachar ou contaminar o componente final. Isso é alcançado controlando cuidadosamente a temperatura e a atmosfera para evaporar o aglutinante ou decompô-lo quimicamente em componentes que possam ser extraídos com segurança.

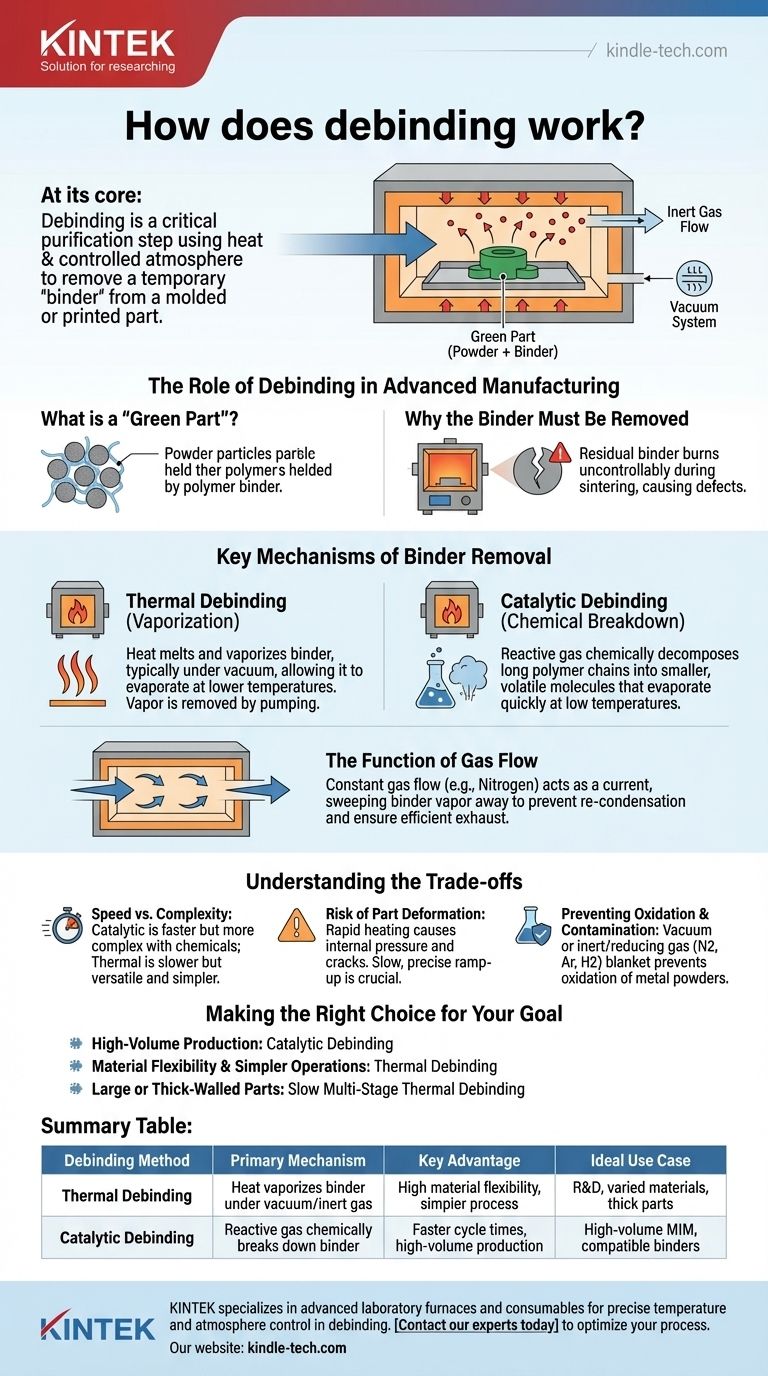

O Papel da Desaglutinação na Fabricação Avançada

Antes que uma peça de metal ou cerâmica atinja sua densidade e resistência finais, ela começa como uma "peça verde". Esta peça verde é uma mistura do pó do material final (como aço) e um aglutinante sacrificial (frequentemente um polímero).

O que é uma "Peça Verde"?

Uma peça verde é o resultado inicial de processos como Moldagem por Injeção de Metal (MIM) ou impressão 3D por jato de aglutinante. O aglutinante atua como uma cola temporária, mantendo o pó de metal ou cerâmica na forma desejada.

Embora a peça tenha a geometria correta, ela carece da resistência e densidade do produto final. O aglutinante deve ser completamente removido antes da próxima etapa.

Por que o Aglutinante Deve Ser Removido

A etapa final na criação de uma peça densa é a sinterização, onde a peça é aquecida até um pouco abaixo do seu ponto de fusão. As partículas do material se fundem, e a peça encolhe e se adensa.

Se o aglutinante ainda estivesse presente durante a sinterização, ele queimaria incontrolavelmente, liberando gases que criam vazios, rachaduras e impurezas. A desaglutinação garante uma estrutura limpa e pura para uma sinterização bem-sucedida.

Mecanismos Chave da Remoção de Aglutinante

A desaglutinação não é um processo único, mas uma categoria de técnicas. Os dois métodos principais são térmico e catalítico, ambos dependendo da transformação do aglutinante sólido em gás para remoção.

Desaglutinação Térmica (Vaporização)

Na desaglutinação térmica, o calor é a ferramenta principal. Ao aumentar a temperatura de forma controlada, tipicamente sob vácuo, o aglutinante é aquecido até derreter e depois vaporizar (evaporar).

O ambiente de vácuo é crucial, pois reduz o ponto de ebulição do aglutinante, permitindo que ele se transforme em gás em temperaturas mais baixas, o que reduz o estresse na peça. Esse vapor de aglutinante é então removido pelo sistema de bombeamento a vácuo do forno.

Desaglutinação Catalítica (Decomposição Química)

Este método usa um gás reativo para decompor quimicamente o aglutinante. A peça é aquecida em um forno preenchido com um gás específico que atua como catalisador.

Este gás desencadeia uma reação química que quebra as longas cadeias poliméricas do aglutinante em moléculas menores e mais voláteis. Essas moléculas menores evaporam rapidamente em baixa temperatura e são levadas embora.

A Função do Fluxo de Gás

Em ambos os processos, um fluxo constante de gás é frequentemente mantido através do forno. Este gás, tipicamente inerte como o nitrogênio, atua como uma corrente.

Ele varre o vapor do aglutinante para longe da peça, impedindo que ele se recondense em áreas mais frias e garantindo que seja exaurido eficientemente da câmara.

Entendendo as Compensações (Trade-offs)

A escolha de uma estratégia de desaglutinação envolve equilibrar velocidade, custo e o risco de falha da peça. O processo é uma operação delicada onde a precisão é fundamental.

Velocidade vs. Complexidade do Processo

A desaglutinação catalítica é significativamente mais rápida do que a desaglutinação térmica, tornando-a ideal para produção de alto volume. No entanto, requer aglutinantes específicos e compatíveis e muitas vezes envolve produtos químicos perigosos, adicionando complexidade.

A desaglutinação térmica é mais lenta, mas mais versátil, pois pode ser adaptada a uma gama mais ampla de materiais de aglutinante e é geralmente um processo mais simples de gerenciar.

Risco de Deformação da Peça

Se o calor for aplicado muito rapidamente, o aglutinante pode vaporizar rapidamente dentro da peça. Isso cria pressão interna de gás que pode levar a inchaço, distorção ou até mesmo rachaduras.

Portanto, os perfis de desaglutinação devem ser aumentados lenta e precisamente, especialmente para peças com seções transversais espessas, para permitir que o aglutinante escape sem causar danos.

Prevenção de Oxidação e Contaminação

Nas temperaturas de desaglutinação, os pós metálicos são altamente suscetíveis à oxidação se expostos ao oxigênio. A oxidação introduz impurezas que enfraquecem a peça sinterizada final.

Para evitar isso, o processo é realizado a vácuo ou é purgado com um gás inerte (como nitrogênio ou argônio) para criar um manto protetor. Em alguns casos, um gás redutor (como hidrogênio) é usado para reverter ativamente qualquer oxidação menor que possa ocorrer.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de desaglutinação deve se alinhar diretamente com seus objetivos de produção e as características específicas de suas peças.

- Se seu foco principal for produção de alto volume: A desaglutinação catalítica é frequentemente a escolha superior por sua velocidade, desde que você possa gerenciar os requisitos químicos e específicos do material.

- Se seu foco principal for flexibilidade de material e operações mais simples: A desaglutinação térmica é um método mais adaptável e tolerante, adequado para uma ampla gama de aplicações, incluindo pesquisa e desenvolvimento.

- Se você estiver trabalhando com peças grandes ou de parede espessa: Um ciclo de desaglutinação térmica lento e multifásico é fundamental para remover o aglutinante com segurança sem acumular pressão interna que cause defeitos.

Dominar o processo de desaglutinação é essencial para transformar uma peça verde frágil em um componente impecável e de alto desempenho.

Tabela de Resumo:

| Método de Desaglutinação | Mecanismo Principal | Vantagem Principal | Caso de Uso Ideal |

|---|---|---|---|

| Desaglutinação Térmica | O calor vaporiza o aglutinante sob vácuo/gás inerte | Alta flexibilidade de material, processo mais simples | P&D, materiais variados, peças espessas |

| Desaglutinação Catalítica | Gás reativo decompõe quimicamente o aglutinante | Tempos de ciclo mais rápidos, produção de alto volume | MIM de alto volume, aglutinantes compatíveis |

Pronto para otimizar seu processo de desaglutinação para peças sinterizadas impecáveis?

A KINTEK é especializada em fornos de laboratório avançados e consumíveis para processamento térmico. Nossas soluções fornecem o controle preciso de temperatura e atmosfera crítico para uma desaglutinação bem-sucedida, ajudando você a prevenir defeitos e alcançar densidade superior da peça.

Entre em contato com nossos especialistas hoje mesmo para discutir como nosso equipamento pode aprimorar seu fluxo de trabalho de Moldagem por Injeção de Metal (MIM) ou fabricação aditiva.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as configurações típicas de zona de aquecimento e as capacidades máximas de temperatura dos fornos tubulares? Encontre a Configuração Certa para o Seu Laboratório

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Quais são as vantagens e desvantagens do forno rotativo? Maximize a Uniformidade e Eficiência no Processamento Térmico