Em sua essência, a cementação é um processo de endurecimento superficial que infunde carbono na superfície de uma peça de aço de baixo carbono. Isso é conseguido aquecendo o aço em um ambiente rico em carbono, permitindo que os átomos de carbono se difundam na superfície, e depois resfriando-o rapidamente (têmpera). Esta têmpera final aprisiona o carbono na estrutura cristalina do aço, criando uma casca externa extremamente dura e resistente ao desgaste, enquanto o núcleo interno permanece resistente e dúctil.

O objetivo fundamental da cementação não é apenas tornar o aço mais duro, mas criar um componente semelhante a um compósito a partir de uma única peça de metal: um com uma superfície dura e resistente ao desgaste e um núcleo resistente e à prova de fratura.

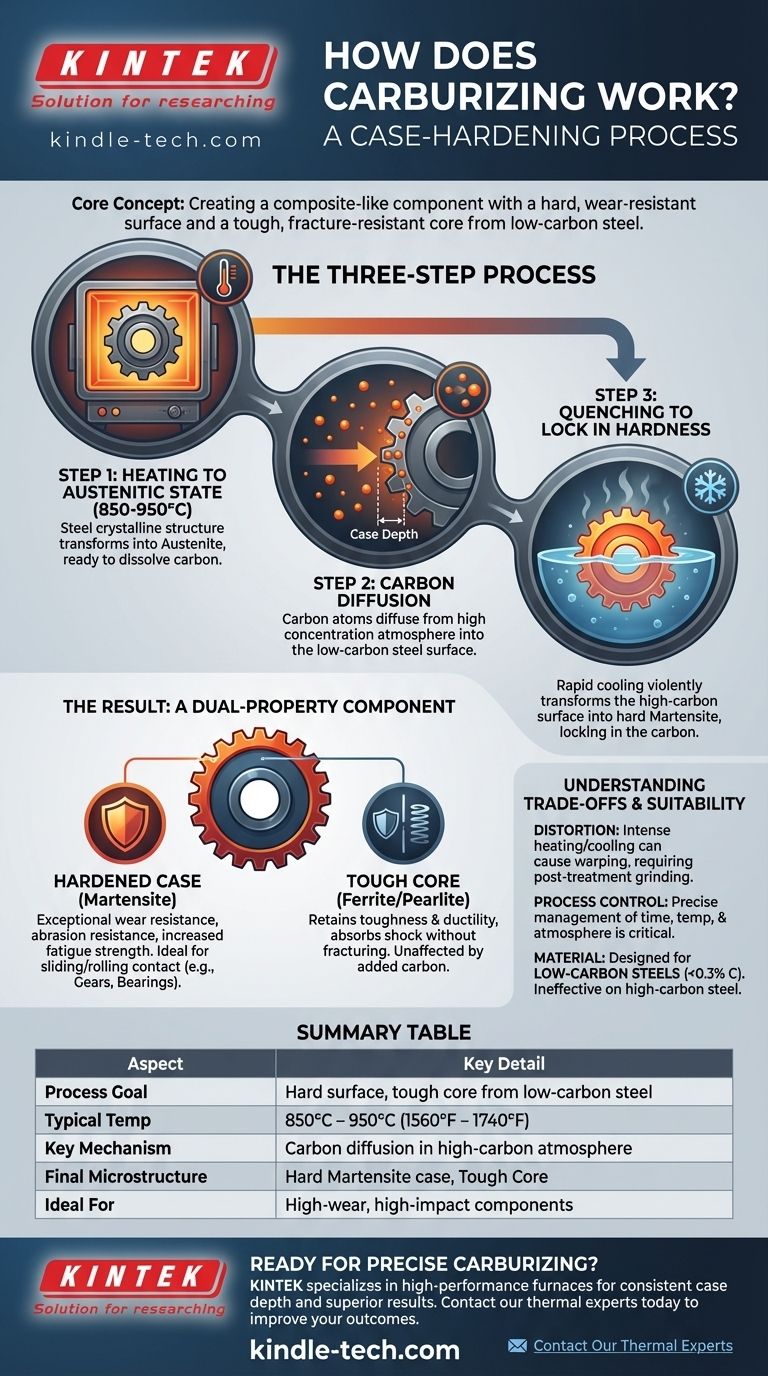

A Ciência por Trás da Cementação: Um Processo de Três Etapas

A cementação é uma transformação metalúrgica cuidadosamente controlada. Todo o processo depende da capacidade única do aço de alterar sua estrutura atômica em altas temperaturas.

Etapa 1: Aquecimento ao Estado Austenítico

Primeiro, o componente de aço de baixo carbono é colocado dentro de um forno selado e aquecido a uma alta temperatura, tipicamente entre 850°C e 950°C (1560°F e 1740°F).

Nesta temperatura, a estrutura cristalina do aço se transforma em uma fase chamada austenita. A característica chave da austenita é a sua capacidade de dissolver uma quantidade significativa de carbono — muito mais do que o aço consegue à temperatura ambiente.

Etapa 2: Difusão do Carbono

Enquanto o aço é mantido nesta alta temperatura, um gás, líquido ou material sólido rico em carbono é introduzido no forno. Isso cria um ambiente com uma concentração muito alta de átomos de carbono ao redor da peça de aço.

Devido ao princípio natural da difusão, os átomos se movem de uma área de alta concentração para uma área de baixa concentração. Os átomos de carbono da atmosfera migram e se difundem na superfície do aço, que tem um teor de carbono muito menor. A profundidade dessa penetração de carbono, conhecida como profundidade da camada (case depth), é determinada pelo tempo e temperatura do tratamento.

Etapa 3: Têmpera para Aprisionar a Dureza

Após a quantidade desejada de carbono ter penetrado na superfície, a peça é resfriada rapidamente, ou temperada, tipicamente em óleo ou água.

Este resfriamento rápido não dá tempo aos átomos de carbono para saírem da estrutura cristalina do aço. Ele transforma violentamente a superfície austenítica rica em carbono em martensita, uma microestrutura extremamente dura, resistente ao desgaste e quebradiça. O núcleo de baixo carbono, que não absorveu carbono extra, transforma-se em uma estrutura muito mais macia e resistente, preservando sua ductilidade.

O Resultado: Um Componente de Propriedades Duplas

O produto final da cementação é um componente com duas zonas distintas e altamente desejáveis. Essa natureza dupla é o que torna o processo tão valioso na engenharia.

A Camada Endurecida

A superfície martensítica rica em carbono, ou "camada" (case), fornece resistência ao desgaste excepcional, resistência à abrasão e aumento da resistência à fadiga. Isso a torna ideal para componentes que sofrem contato deslizante ou de rolamento, como engrenagens e rolamentos.

O Núcleo Resistente

O "núcleo" interno de baixo carbono permanece inalterado pelo carbono adicionado. Ele retém suas propriedades originais de resistência e ductilidade, permitindo que o componente absorva choques e cargas de impacto sem fraturar. Uma peça feita inteiramente de aço de alto carbono seria muito quebradiça para tais aplicações.

Compreendendo as Compensações

Embora poderosa, a cementação não está isenta de desafios. Um resultado bem-sucedido depende de controle preciso e da compreensão de seus efeitos.

Potencial de Distorção

O aquecimento intenso e o resfriamento rápido envolvidos na têmpera podem fazer com que a peça se deforme ou altere as dimensões. Isso geralmente exige processos pós-tratamento, como a retificação, para trazer o componente de volta às tolerâncias finais exigidas.

O Controle do Processo é Crítico

A eficácia da cementação depende inteiramente do gerenciamento preciso do tempo, temperatura e atmosfera do forno. Um processo incorreto pode resultar em uma camada muito rasa, muito profunda (levando à fragilidade) ou inconsistente em toda a superfície da peça.

Adequação do Material

A cementação é especificamente projetada para aços de baixo carbono (tipicamente com menos de 0,3% de carbono). Esses aços têm um núcleo resistente, mas precisam da dureza superficial adicionada. Aplicar este processo a um aço de carbono médio ou alto é ineficaz e pode resultar em uma peça extremamente quebradiça, propensa a rachaduras.

Fazendo a Escolha Certa para Sua Aplicação

Você deve considerar a cementação quando seu projeto exigir propriedades conflitantes — dureza superficial e tenacidade do núcleo — que não podem ser alcançadas com um único material uniforme.

- Se o seu foco principal for alta resistência ao desgaste para peças móveis: A cementação é a escolha definitiva para componentes como engrenagens, eixos de comando de válvulas e rolamentos que devem suportar atrito constante.

- Se o seu foco principal for resistência ao impacto e durabilidade: A cementação cria peças que podem suportar cargas repentinas sem fraturar, ao mesmo tempo que resistem a danos superficiais.

- Se o seu foco principal for seleção de material econômica: O processo permite que você use aço de baixo carbono barato e fácil de usinar para criar uma peça final com o desempenho superficial de uma liga de alto carbono mais cara e difícil de usinar.

Ao entender este processo, você pode especificar com confiança componentes que oferecem durabilidade superficial excepcional sem sacrificar a resistência essencial do núcleo.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Objetivo do Processo | Criar uma superfície dura e um núcleo resistente a partir de uma única peça de aço de baixo carbono. |

| Temperatura Típica | 850°C - 950°C (1560°F - 1740°F) |

| Mecanismo Chave | Difusão de carbono na superfície do aço em uma atmosfera rica em carbono. |

| Microestrutura Final | Camada de martensita dura, núcleo de ferrita/perlita resistente. |

| Ideal Para | Engrenagens, rolamentos, eixos de comando de válvulas e outros componentes de alto desgaste e alto impacto. |

Pronto para aprimorar seus componentes com cementação precisa? A eficácia deste processo depende de um controle térmico preciso. A KINTEK é especializada em fornos laboratoriais e industriais de alto desempenho que fornecem o aquecimento preciso e uniforme necessário para uma cementação bem-sucedida. Seja em P&D ou na produção, nosso equipamento garante profundidade de camada consistente e resultados metalúrgicos superiores.

Entre em contato com nossos especialistas térmicos hoje mesmo para discutir como nossas soluções podem melhorar seus resultados de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais