Um forno de fusão por indução a vácuo (VIM) melhora significativamente a consistência composicional dos metais, levando a tolerâncias muito estreitas no material final. Este processo garante que os metais fundidos exibam um alto nível de uniformidade em sua composição elementar, o que é crucial para aplicações exigentes.

A principal vantagem da fusão por indução a vácuo na obtenção de consistência composicional reside em sua capacidade de controlar o ambiente de fusão. Ao eliminar a interferência atmosférica e aproveitar o aquecimento eletromagnético eficiente, o VIM minimiza a perda de elementos voláteis e promove a mistura uniforme, resultando em composições de material altamente previsíveis e consistentes.

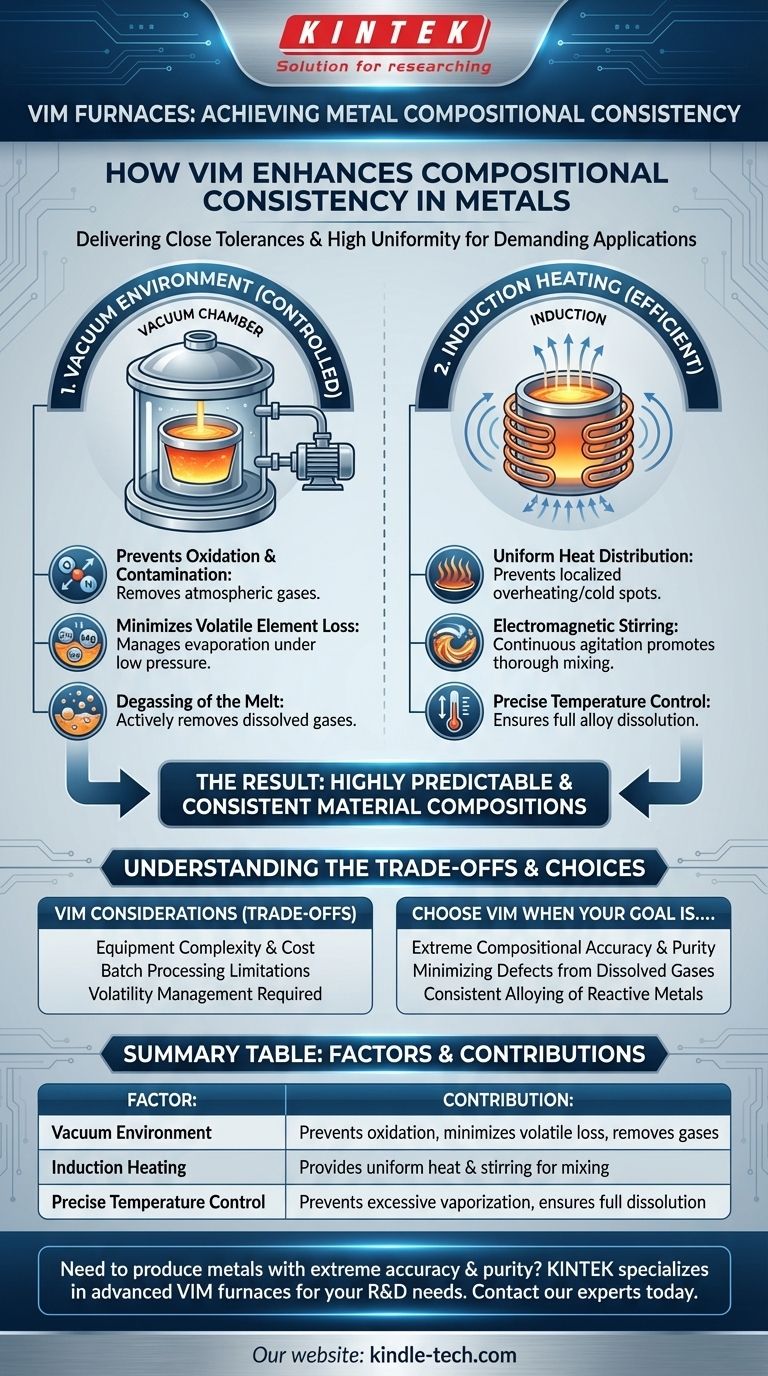

O Mecanismo de Consistência Composicional em VIM

A fusão por indução a vácuo é projetada especificamente para controlar o processo de fusão, impactando diretamente a composição final do metal. Esse controle é alcançado através de dois fatores principais: o ambiente de vácuo e o método de aquecimento por indução.

O Papel do Ambiente de Vácuo

Operar sob vácuo é o aspecto mais crítico para o controle composicional. Ele remove gases atmosféricos que, de outra forma, reagiriam com o metal fundido.

Prevenção de Oxidação e Contaminação

No vácuo, oxigênio, nitrogênio e outros gases reativos estão em grande parte ausentes. Isso impede a oxidação indesejada de elementos reativos na massa fundida. Sem vácuo, esses elementos poderiam formar óxidos, alterando a composição pretendida.

Minimização da Perda de Elementos Voláteis

Muitos elementos de liga têm pontos de ebulição relativamente baixos. Em uma fusão atmosférica, esses elementos podem vaporizar e ser perdidos da massa fundida devido à sua pressão parcial. Um ambiente de vácuo, ao diminuir a pressão total, pode ajudar a gerenciar ou até mitigar essa perda, especialmente para elementos como manganês, zinco ou magnésio, permitindo um controle mais preciso sobre sua concentração.

Desgaseificação da Massa Fundida

O vácuo remove ativamente gases dissolvidos (como hidrogênio, oxigênio e nitrogênio) do metal fundido. Esses gases, se presentes, podem levar à porosidade e outros defeitos, afetando indiretamente a consistência estrutural do material, que está ligada ao seu desempenho geral derivado da composição.

O Papel do Aquecimento por Indução

O aquecimento por indução utiliza campos eletromagnéticos para gerar calor diretamente na carga metálica, oferecendo fusão eficiente e controlável. Este método suporta a consistência composicional garantindo uma mistura completa.

Distribuição Uniforme de Calor

O campo magnético oscilante induz correntes parasitas diretamente no metal, gerando calor em todo o material. Isso garante o aquecimento uniforme da carga, evitando superaquecimento localizado ou pontos frios que poderiam levar à fusão desigual ou segregação.

Agitação Eletromagnética

A natureza do campo de indução cria inerentemente um efeito de agitação eletromagnética no metal fundido. Essa agitação contínua promove a mistura completa de todos os elementos de liga. Essa agitação vigorosa ajuda a obter uma massa fundida homogênea, garantindo que todos os constituintes sejam distribuídos uniformemente em toda a fase líquida antes da solidificação.

Controle Preciso de Temperatura

Fornos de indução permitem um controle muito preciso sobre a temperatura de fusão. Manter a temperatura desejada dentro de limites estreitos ajuda a prevenir a vaporização excessiva de elementos voláteis e garante que todas as adições de liga pretendidas se dissolvam e se homogenizem completamente.

Entendendo as Compensações

Embora o VIM ofereça vantagens significativas no controle composicional, ele também apresenta certas considerações.

Complexidade e Custo do Equipamento

Fornos VIM são mais complexos e caros para comprar e operar em comparação com fornos de indução a ar. Isso se deve à necessidade de bombas de vácuo, vedações e fontes de alimentação especializadas.

Limitações de Processamento em Lote

O VIM é tipicamente um processo em lote, o que significa que uma quantidade específica de metal é fundida por vez. Isso pode limitar a produção em comparação com métodos de fundição contínua, embora permita um controle preciso sobre cada lote.

Gerenciamento de Volatilidade

Embora o vácuo minimize a perda volátil, níveis de vácuo extremos ou exposição prolongada a altas temperaturas ainda podem levar a alguma evaporação de elementos altamente voláteis. É necessário um controle de processo cuidadoso para equilibrar esses fatores.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de fusão deve estar alinhada com seus requisitos específicos de material e metas de produção.

- Se o seu foco principal é precisão e pureza composicional extremas: VIM é a escolha inequivocamente superior devido ao seu ambiente controlado e capacidades de agitação.

- Se o seu foco principal é minimizar defeitos de gases dissolvidos: A capacidade de desgaseificação do VIM o torna ideal para a produção de componentes de alta integridade.

- Se o seu foco principal é a liga consistente de metais reativos: A ausência de oxigênio atmosférico no VIM é essencial para prevenir a oxidação e manter a composição pretendida.

- Se o seu foco principal é a relação custo-benefício para aplicações menos exigentes: A fusão por indução a ar pode ser suficiente, aceitando uma tolerância composicional potencialmente mais ampla.

O processo de fusão por indução a vácuo permanece como uma tecnologia fundamental para a produção de metais com consistência composicional incomparável, permitindo o desenvolvimento de materiais avançados com propriedades previsíveis e confiáveis.

Tabela Resumo:

| Fator | Contribuição para a Consistência |

|---|---|

| Ambiente de Vácuo | Previne oxidação, minimiza perda de elementos voláteis e remove gases dissolvidos. |

| Aquecimento por Indução | Fornece distribuição uniforme de calor e agitação eletromagnética para mistura completa. |

| Controle Preciso de Temperatura | Previne vaporização excessiva e garante a dissolução completa dos elementos de liga. |

Precisa produzir metais com precisão e pureza composicional extremas? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de fusão por indução a vácuo, para atender às necessidades exigentes de laboratórios e cientistas de materiais. Nossas soluções são projetadas para entregar as propriedades de material previsíveis e confiáveis que sua pesquisa e desenvolvimento exigem. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus objetivos específicos de processamento de metais.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é o material de revestimento básico para forno de indução? A Escolha Crítica para Fusão Segura e Eficiente

- Qual é o efeito da frequência no forno de indução? Desbloqueie a Eficiência e o Controle Ótimos de Fusão

- Qual é a vantagem do forno de indução sobre o forno a arco elétrico? Velocidade Superior, Eficiência e Operação Limpa

- Qual é a função de um forno de fusão por indução de laboratório? Alcançando a Uniformidade da Liga Cantor por Agitação Magnética

- Qual é o papel de um forno de fusão por indução de alta frequência na preparação de ligas de aço inoxidável super duplex?

- O que é aço fundido a vácuo? Desbloqueie Pureza e Desempenho Inigualáveis para Aplicações Críticas

- As bobinas de aquecedores por indução ficam quentes? Compreendendo as Fontes de Calor e as Necessidades de Resfriamento

- Por que um forno de indução vertical é preferido para aquecer tarugos de aço cromado? Eliminar Defeitos de Superfície na Extrusão