Em sua essência, um forno rotativo é uma unidade de processamento térmico de operação contínua que utiliza uma combinação de rotação e uma leve inclinação para aquecer, misturar e transportar materiais simultaneamente. O forno em si é uma carcaça cilíndrica longa, revestida com material resistente ao calor, que gira lentamente em torno de seu eixo longitudinal. Este design simples, mas eficaz, é projetado para processar grandes volumes de sólidos a granel, pós ou materiais granulares.

A função principal de um forno rotativo é alavancar a gravidade e a rotação mecânica para garantir que cada partícula de um material a granel seja uniformemente exposta ao calor. Seu design combina engenhosamente o transporte de material, a mistura e o tratamento térmico em um único processo contínuo.

O Princípio Central: Combinando Movimento e Calor

A eficácia de um forno rotativo advém da interação elegante entre seu movimento mecânico e seu sistema térmico. Ao contrário dos fornos estáticos que aquecem um objeto estacionário, o forno rotativo manipula ativamente o material durante todo o processo.

Transporte Mecânico Via Rotação e Inclinação

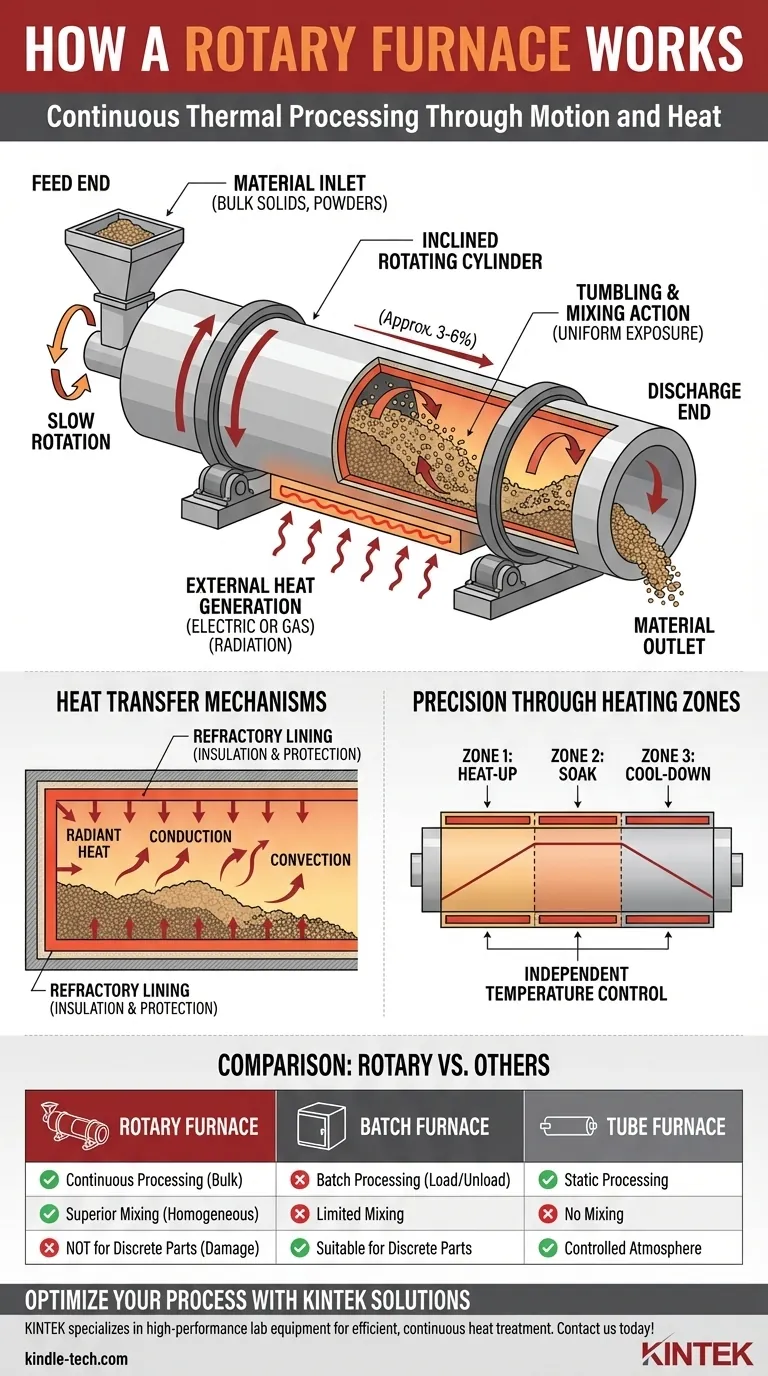

O corpo do forno é um longo cilindro de aço suportado por rodas e acionado por um motor e um sistema de engrenagens. Crucialmente, ele é montado com uma leve inclinação, geralmente entre 3% e 6% em relação à horizontal.

À medida que o cilindro gira lentamente, o material alimentado na extremidade superior, ou de "alimentação", começa a tombar. Esse movimento de tombamento, combinado com a inclinação descendente, faz com que o material viaje gradualmente ao longo do comprimento do forno até sair pela extremidade inferior, ou de "descarga".

O Papel Crítico do Tombamento e da Mistura

A rotação constante faz mais do que apenas mover o material para frente; ela o mistura e o tomba ativamente. Essa ação, conhecida como cascata, é vital para a uniformidade do processo.

À medida que a cama de material é levantada pela parede rotativa e depois cai novamente, novas camadas são constantemente expostas. Isso garante que o material não apenas aqueça na superfície, mas seja aquecido homogeneamente em todo o seu volume, prevenindo pontos quentes e pontos frios não processados.

Uma Visão Interna do Sistema de Aquecimento

O sistema mecânico trabalha em conjunto com um sistema térmico cuidadosamente projetado para alcançar um controle preciso da temperatura. O calor é gerado externamente e transferido para o material dentro do tambor rotativo.

Geração e Transferência de Calor

O aquecimento é tipicamente realizado com elementos de aquecimento elétrico de alta qualidade ou queimadores a gás posicionados fora do cilindro rotativo. Esses elementos geram calor intenso principalmente através da radiação.

Essa energia radiante aquece a parede do forno e a atmosfera interna. O calor é então transferido para a cama de material tanto por condução direta da parede quente quanto por convecção do ar aquecido dentro da câmara.

Alcançando a Uniformidade de Temperatura

Para garantir um controle preciso de todo o processo, os fornos rotativos modernos geralmente apresentam múltiplas zonas de aquecimento. Por exemplo, um forno pode ser dividido em três zonas ao longo de seu comprimento.

A temperatura de cada zona pode ser controlada independentemente. Isso permite que um perfil de temperatura específico seja programado — talvez uma zona de aquecimento gradual, uma zona de "imersão" de alta temperatura sustentada e uma zona de resfriamento controlado perto da extremidade de descarga.

A Importância do Revestimento Refratário

O interior do cilindro de aço é revestido com uma espessa camada de material refratário, como tijolos especializados ou cerâmicas moldáveis. Este revestimento serve a dois propósitos críticos.

Primeiro, atua como isolante, minimizando a perda de calor e melhorando a eficiência energética. Segundo, protege a carcaça externa de aço das temperaturas internas extremas e de possíveis reações químicas ou abrasão do material do processo.

Entendendo as Compensações: Forno Rotativo vs. Outros Fornos

Nenhum design de forno é perfeito para todas as aplicações. O forno rotativo se destaca em cenários específicos, mas tem limitações que tornam outros designs mais adequados para diferentes tarefas.

Vantagem: Processamento Contínuo de Materiais a Granel

A principal vantagem é sua capacidade de processar um fluxo contínuo de sólidos a granel, como minerais, pós, catalisadores ou resíduos. Isso é muito mais eficiente para produção de alto volume do que um forno de batelada, que precisa ser carregado e descarregado a cada ciclo.

Vantagem: Mistura e Homogeneização Superior

Em comparação com um forno tubular estático, onde o material não se move, o forno rotativo oferece uma mistura incomparável. Isso é crítico para processos como calcinação, ustulação ou secagem, onde reações químicas e mudanças físicas uniformes são necessárias.

Limitação: Inadequado para Peças Discretas ou Geometrias Sensíveis

Um forno rotativo é totalmente inadequado para processar componentes individuais ou objetos com geometrias delicadas. A ação de tombamento causaria danos. Para essas aplicações, um forno de empurrar ou um forno de batelada é a escolha correta.

Limitação: Potencial para Poeira e Abrasão

A ação de tombamento pode gerar poeira, o que pode exigir um sistema de coleta na extremidade de descarga. Além disso, materiais abrasivos podem causar desgaste significativo no revestimento refratário ao longo do tempo, exigindo manutenção e substituição periódicas.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de tecnologia de forno deve ser guiada pela natureza do seu material e seus objetivos de processamento.

- Se seu foco principal é processar grandes volumes de sólidos a granel (minerais, pós, pelotas): O forno rotativo é a tecnologia ideal por seu transporte contínuo e capacidades superiores de mistura.

- Se seu foco principal é tratar peças ou componentes discretos em sequência: Um forno de empurrar, que move os itens em bandejas, oferece processamento contínuo sem a ação de tombamento.

- Se seu foco principal é o tratamento térmico estático e de alta pureza em atmosfera controlada: Um forno de batelada ou tubular padrão fornece um ambiente estável e selado que um forno rotativo não consegue.

Compreender a interação fundamental de movimento e calor é a chave para selecionar a tecnologia de processamento térmico correta para sua aplicação específica.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Princípio Central | Combina rotação mecânica com uma leve inclinação para mover e tombar materiais. |

| Método de Aquecimento | Queimadores externos ou elementos elétricos aquecem por radiação; o calor é transferido por condução e convecção. |

| Vantagem Principal | Processamento contínuo com mistura superior para tratamento térmico uniforme de sólidos a granel. |

| Ideal Para | Materiais de alto volume como minerais, pós, catalisadores e substâncias granulares. |

| Limitações | Inadequado para peças discretas; potencial geração de poeira e desgaste refratário por abrasão. |

Precisa de uma solução de processamento térmico confiável para seus materiais a granel? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos rotativos projetados para tratamento térmico eficiente e contínuo de pós, minerais e substâncias granulares. Nossa experiência garante controle preciso de temperatura, durabilidade e uniformidade do processo para suas necessidades de laboratório. Entre em contato conosco hoje para discutir como nossos fornos rotativos podem otimizar sua produção e aprimorar seus resultados!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Quais são as configurações típicas de zona de aquecimento e as capacidades máximas de temperatura dos fornos tubulares? Encontre a Configuração Certa para o Seu Laboratório

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- Quais são as desvantagens do incinerador de forno rotativo? Altos Custos e Complexidades Operacionais

- Quais são as vantagens de um forno rotativo? Alcance Homogeneidade e Eficiência Superiores para Pós e Granulados

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes