Em essência, um forno de retorta funciona aquecendo um vaso selado e estanque a gás — a retorta — por fora. Este design isola o material em processamento da fonte de aquecimento externa e de seus subprodutos de combustão. Esta separação é a chave, pois permite um controle preciso sobre a atmosfera gasosa dentro da retorta, o que é fundamental para muitos processos avançados de tratamento térmico.

O propósito fundamental de um forno de retorta não é apenas aquecer um material, mas fazê-lo dentro de uma atmosfera perfeitamente controlada. Este método de aquecimento indireto evita contaminação e possibilita alterações químicas na superfície do material que seriam impossíveis em um forno a ar aberto ou de chama direta.

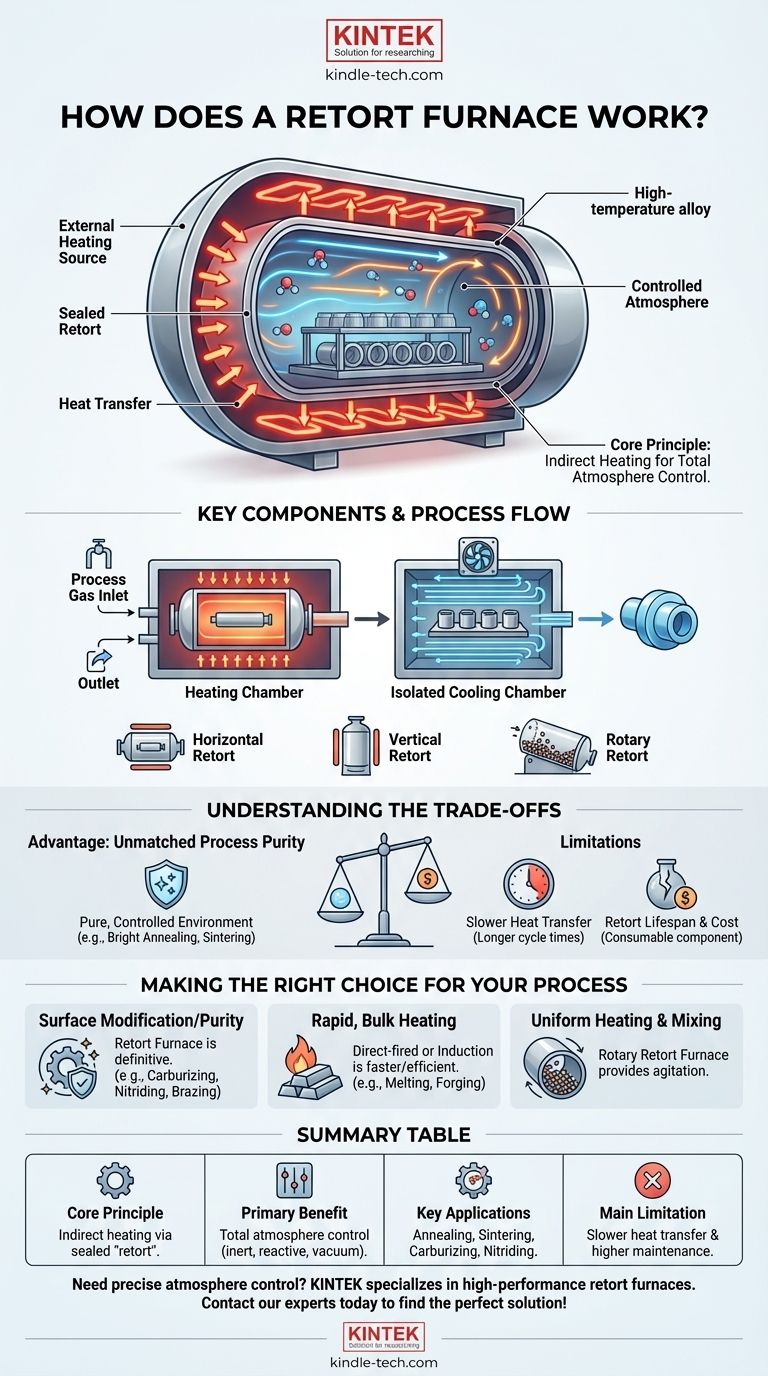

O Princípio Central: Aquecimento Indireto e Controle de Atmosfera

Entender um forno de retorta começa com o conceito de separação. Diferentemente de um forno simples onde os elementos de aquecimento e a peça de trabalho compartilham o mesmo espaço, um forno de retorta usa um design de câmara dentro de uma câmara.

A Retorta Selada

A "retorta" é o coração do sistema. É um recipiente selado, geralmente feito de uma liga metálica de alta temperatura ou cerâmica, que contém as peças a serem tratadas.

Este vaso é completamente isolado dos elementos de aquecimento do forno. Ele inclui portas que permitem a introdução e purga de gases de processo específicos.

A Fonte de Aquecimento Externa

O forno em si é uma caixa isolada que contém o sistema de aquecimento. Este sistema aquece o exterior da retorta até a temperatura necessária.

O aquecimento é tipicamente realizado de uma de duas maneiras: através de resistências de aquecimento elétricas que circundam a retorta ou com queimadores a gás de alta potência que disparam na câmara ao redor da retorta.

Por Que Essa Separação é Importante

Este design oferece um benefício principal: controle total da atmosfera. Como a peça de trabalho está selada dentro da retorta, o ambiente pode ser meticulosamente gerenciado.

Gases de combustão de um queimador a gás nunca tocam a peça de trabalho, prevenindo oxidação ou contaminação. Isso permite processos que exigem um ambiente específico, como uma atmosfera inerte de argônio, uma atmosfera reativa de amônia para nitretação ou vácuo.

Componentes Principais e Fluxo do Processo

Embora os designs variem, a maioria dos fornos de retorta compartilha um conjunto comum de componentes que facilitam o ciclo controlado de aquecimento e resfriamento.

A Câmara de Aquecimento

Este é o corpo isolado principal do forno. Ele abriga os elementos de aquecimento e a própria retorta. O design foca em fornecer calor uniforme e consistente para a parede externa da retorta.

A Câmara de Resfriamento

Muitos fornos de retorta são construídos com uma câmara de resfriamento anexa e isolada. Após a conclusão do ciclo de aquecimento, a peça de trabalho pode ser transferida para esta câmara sem nunca sair da atmosfera controlada.

Este resfriamento rápido e controlado é crucial para fixar as propriedades desejadas do material e prevenir a oxidação que ocorreria se a peça quente fosse exposta ao ar.

Design e Orientação

Fornos de retorta podem ser construídos em várias configurações para atender à aplicação. Orientações horizontais e verticais são comuns para processar lotes de peças.

Para o processamento contínuo de pós ou peças pequenas, utiliza-se um forno de retorta rotativa. Este é um tubo de rotação lenta que revira o material, garantindo que cada partícula seja aquecida uniformemente à medida que se move através do forno.

Entendendo as Compensações

Nenhuma tecnologia é perfeita para todas as aplicações. O design exclusivo de um forno de retorta apresenta vantagens claras, mas também limitações específicas.

Vantagem: Pureza de Processo Incomparável

A capacidade de manter uma atmosfera pura e controlada é o maior trunfo do forno de retorta. É essencial para processos sensíveis como recozimento brilhante, sinterização e cementação.

Limitação: Transferência de Calor Mais Lenta

Como o calor deve atravessar a parede da retorta para atingir a peça de trabalho, o processo de aquecimento é inerentemente menos eficiente do que os métodos de aquecimento direto. Isso pode resultar em tempos de ciclo mais longos em comparação com outros tipos de fornos.

Limitação: Vida Útil e Custo da Retorta

A própria retorta é um componente consumível. Ela está constantemente sujeita a estresse térmico extremo e eventualmente irá empenar, rachar ou falhar. Substituir uma grande retorta industrial é uma despesa de manutenção significativa.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de aquecimento correta depende inteiramente do seu material e do resultado desejado. O forno de retorta se destaca em aplicações onde o ambiente do processo é tão importante quanto a temperatura.

- Se o seu foco principal é modificação de superfície ou pureza: O forno de retorta é a escolha definitiva para processos como cementação, nitretação ou brasagem brilhante que exigem uma atmosfera específica e limpa.

- Se o seu foco principal é aquecimento rápido em massa: Um forno de chama direta ou um aquecedor de indução elétrica será frequentemente uma solução mais rápida e energeticamente eficiente para fusão ou forjamento simples.

- Se o seu foco principal é aquecimento uniforme e mistura de granulados: Um forno de retorta rotativa é especificamente projetado para fornecer a agitação necessária dentro de um ambiente controlado.

Em última análise, escolher um forno de retorta é uma decisão de priorizar a precisão e o controle atmosférico em detrimento da velocidade de aquecimento bruta e da eficiência.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Princípio Central | Aquecimento indireto através de um vaso 'retorta' selado, isolando a peça de trabalho da fonte de aquecimento. |

| Benefício Principal | Controle total sobre a atmosfera interna (ex: inerte, reativa, vácuo). |

| Aplicações Chave | Recozimento Brilhante, Sinterização, Cementação, Nitretação, Brasagem. |

| Limitação Principal | Transferência de calor mais lenta e maior manutenção devido ao vaso da retorta. |

Precisa de controle preciso de atmosfera para seus processos de tratamento térmico? A KINTEK é especializada em fornos de retorta de alto desempenho e equipamentos de laboratório, entregando a pureza e confiabilidade que seu laboratório exige. Contate nossos especialistas hoje para encontrar a solução perfeita para sua aplicação!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação