A sinterização do carboneto de tungstênio é um processo de aquecimento preciso e multifásico que transforma um pó compactado em um material totalmente denso e de alto desempenho. O processo envolve aquecer uma peça "verde" — um compacto frágil de grãos de carboneto de tungstênio (WC) e um ligante metálico como o cobalto — em um forno controlado até que o ligante derreta, preencha os vazios e funda a estrutura em uma massa sólida após o resfriamento.

A sinterização é frequentemente vista como uma única etapa de aquecimento, mas seu sucesso depende inteiramente das etapas precedentes da metalurgia do pó. O verdadeiro controle sobre as propriedades do produto final — sua dureza, tenacidade e resistência ao desgaste — é alcançado ao entender toda a jornada, desde o pó bruto até a peça acabada.

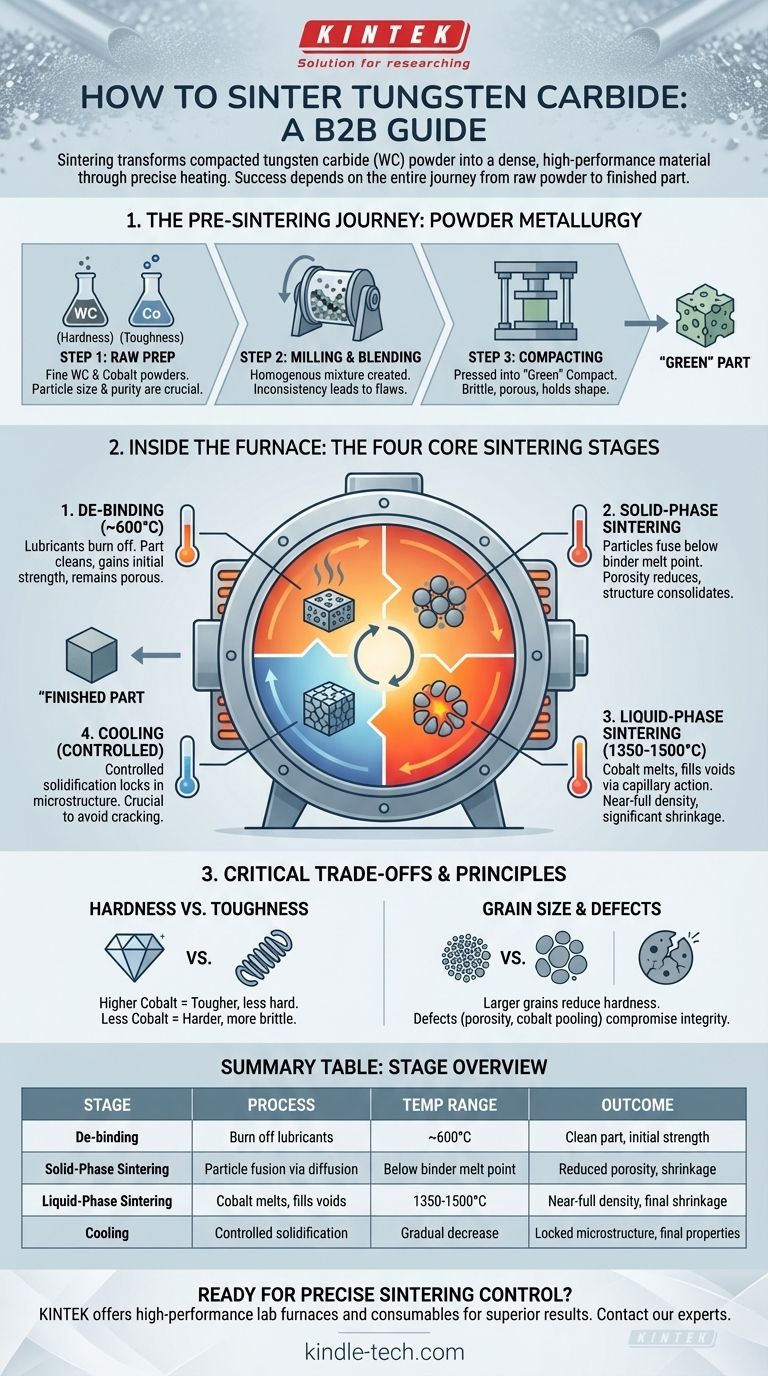

O Contexto Mais Amplo: Metalurgia do Pó

Antes que uma peça entre em um forno de sinterização, ela passa por várias etapas críticas de preparação. A qualidade final é determinada aqui.

Etapa 1: Preparação da Matéria-Prima

O processo começa com pós extremamente finos. Tipicamente, é uma combinação de carboneto de tungstênio (WC), que fornece a dureza, e um ligante de cobalto (Co), que fornece a tenacidade.

O tamanho da partícula e a pureza desses pós iniciais são primordiais, pois influenciam diretamente a microestrutura final e o desempenho da peça sinterizada.

Etapa 2: Moagem e Mistura

Os pós de WC e Co são misturados, muitas vezes com um lubrificante de prensagem, em um processo chamado moagem.

O objetivo é criar uma mistura homogênea perfeita. Qualquer inconsistência nessa mistura resultará em falhas, densidade inconsistente e mau desempenho no produto final.

Etapa 3: Compactação da Peça "Verde"

Este pó homogêneo é então prensado na forma desejada usando pressão imensa.

O objeto resultante é conhecido como compacto "verde". É quebradiço e poroso, mas mantém sua forma, pronto para o calor transformador do forno de sinterização.

Dentro do Forno: As Quatro Etapas Centrais da Sinterização

Com a peça "verde" formada, o processo de sinterização em si começa. Isso ocorre dentro de um forno a vácuo ou com atmosfera controlada para evitar a oxidação.

Etapa 1: Desligamento e Pré-sinterização

À medida que a temperatura sobe lentamente (tipicamente até cerca de 600°C), os lubrificantes de prensagem e quaisquer outros agentes de moldagem são queimados.

Esta etapa limpa o material e cria caminhos para a saída dos gases. A peça ganha alguma resistência inicial, mas ainda é altamente porosa.

Etapa 2: Sinterização em Fase Sólida

À medida que o calor aumenta ainda mais, mas permanece abaixo do ponto de fusão do ligante, as partículas começam a se fundir em seus pontos de contato.

Este processo, impulsionado pela difusão atômica, começa a encolher a peça e a reduzir a porosidade. A estrutura se torna mais consolidada, mas vazios significativos permanecem.

Etapa 3: Sinterização em Fase Líquida

Esta é a etapa mais crítica. A temperatura é elevada acima do ponto de fusão do ligante de cobalto (cerca de 1350-1500°C).

O cobalto agora líquido age como um solvente, fluindo para os vazios restantes através da ação capilar. Ele puxa os grãos sólidos de carboneto de tungstênio juntos, eliminando quase toda a porosidade e causando um encolhimento significativo da peça.

Etapa 4: Resfriamento

A peça é resfriada de maneira altamente controlada. Isso é crucial para solidificar a matriz de cobalto ao redor dos grãos de WC sem induzir choque térmico ou rachaduras.

A microestrutura final, e, portanto, as propriedades do material, são travadas durante esta etapa final.

Compreendendo as Trocas Críticas

Os parâmetros do ciclo de sinterização são um equilíbrio constante de propriedades concorrentes.

Dureza vs. Tenacidade

A proporção de carboneto de tungstênio para cobalto é o principal determinante das características finais do material.

Um maior teor de cobalto resulta em um material mais tenaz e mais resistente a impactos, mas em detrimento da dureza e da resistência ao desgaste. Inversamente, menos cobalto significa um material mais duro, mas mais quebradiço.

Controle do Tamanho do Grão

Sinterizar por muito tempo ou em temperatura muito alta pode fazer com que os grãos de carboneto de tungstênio cresçam.

Grãos maiores geralmente reduzem a dureza e a resistência ao desgaste. Aditivos conhecidos como inibidores de crescimento de grão são frequentemente usados para manter uma microestrutura fina durante a sinterização em fase líquida.

Defeitos de Sinterização

Um processo controlado inadequadamente pode levar a falhas críticas. Estes incluem porosidade (densificação incompleta), acúmulo de cobalto (distribuição desigual do ligante) ou rachaduras internas.

Esses defeitos comprometem a integridade estrutural da peça e são frequentemente causados por má mistura inicial, taxas de aquecimento incorretas ou uma atmosfera de forno contaminada.

Aplicando Princípios de Sinterização ao Seu Objetivo

O processo de sinterização ideal é definido pela aplicação pretendida da peça final.

- Se seu foco principal for resistência máxima ao desgaste e dureza: Você buscará um teor de cobalto mais baixo e um tamanho de grão de carboneto de tungstênio fino, exigindo controle meticuloso sobre o tempo e a temperatura de sinterização para evitar o crescimento do grão.

- Se seu foco principal for resistência ao impacto e tenacidade: Você formulará com um teor de cobalto mais alto, pois a matriz de cobalto dúctil é o que absorve energia e previne a fratura.

- Se seu foco principal for qualidade geral e consistência: Seu controle sobre a pureza inicial do pó, a homogeneidade da mistura e uma atmosfera de forno limpa é mais crítico do que qualquer parâmetro de sinterização único.

Em última análise, dominar a sinterização do carboneto de tungstênio é usar calor e uma atmosfera controlada para transformar um compacto de pó frágil em um componente totalmente denso e excepcionalmente forte.

Tabela de Resumo:

| Etapa de Sinterização | Processo Chave | Faixa de Temperatura | Resultado |

|---|---|---|---|

| Desligamento | Queimar lubrificantes | ~600°C | Peça limpa, resistência inicial |

| Sinterização em Fase Sólida | Fusão de partículas por difusão | Abaixo do ponto de fusão do ligante | Porosidade reduzida, encolhimento |

| Sinterização em Fase Líquida | Cobalto derrete, preenche vazios | 1350-1500°C | Densidade quase total, encolhimento final |

| Resfriamento | Solidificação controlada | Diminuição gradual | Microestrutura travada, propriedades finais |

Pronto para alcançar controle preciso sobre seu processo de sinterização de carboneto de tungstênio? A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para aplicações exigentes de metalurgia do pó. Nosso equipamento garante aquecimento uniforme, atmosferas controladas e resultados confiáveis para propriedades de material superiores. Contate nossos especialistas hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório e aprimorar a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C

- Qual é a densidade do material sinterizado? Uma Escolha de Projeto para Desempenho, Não um Número Fixo

- Quais são as principais vantagens da sinterização a vácuo? Alcance Pureza e Desempenho Superiores

- Qual é o processo de sinterização de um forno? Obtenha Densificação Precisa de Materiais e Durabilidade do Revestimento