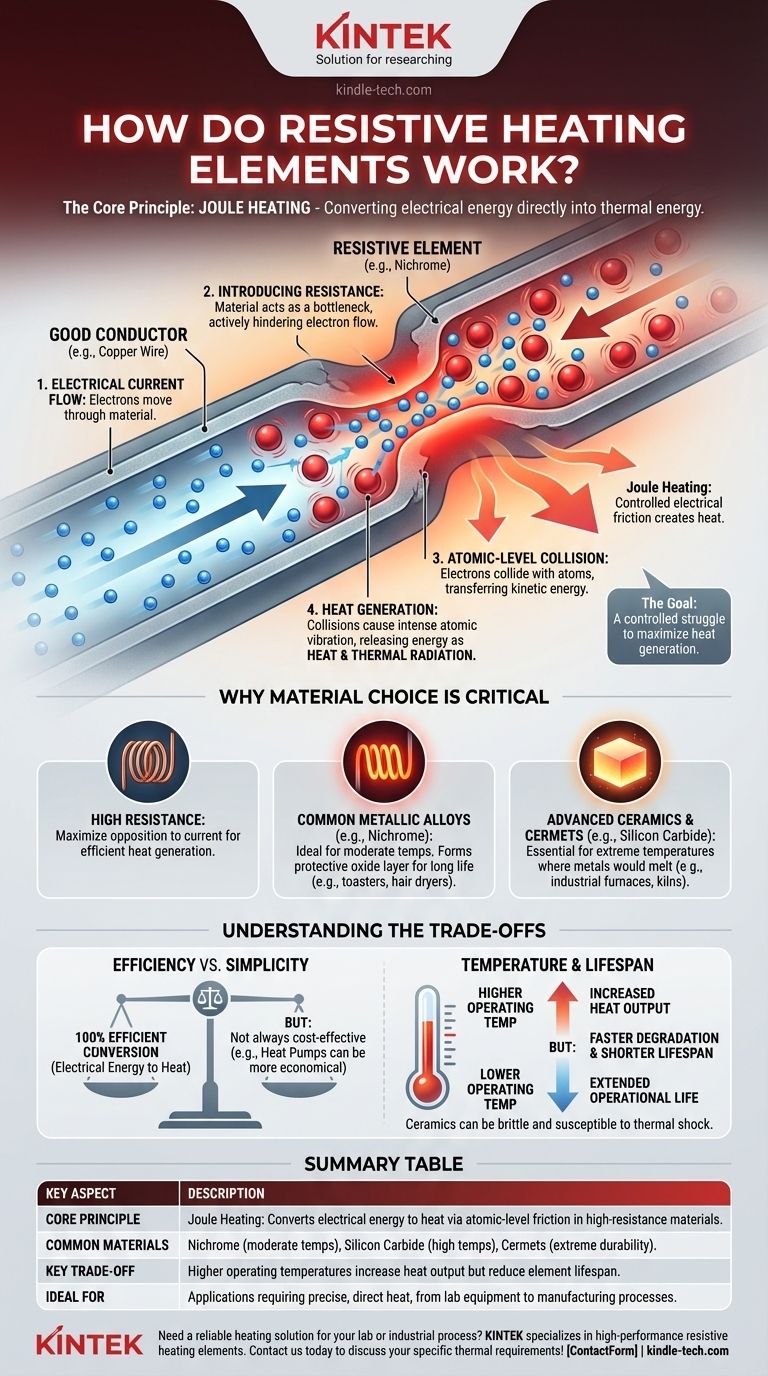

Em sua essência, um elemento de aquecimento resistivo funciona convertendo energia elétrica diretamente em energia térmica. Isso acontece quando uma corrente elétrica é passada através de um material especificamente escolhido por sua alta resistência elétrica. Essa oposição ao fluxo de eletricidade causa atrito em escala atômica, liberando energia na forma de calor em um processo conhecido como aquecimento Joule.

O princípio central não é apenas usar eletricidade, mas forçar essa eletricidade através de um material projetado para impedir intencionalmente seu fluxo. Essa luta controlada é o que converte de forma confiável e eficiente a energia elétrica em calor.

O Princípio Fundamental: Aquecimento Joule

Para realmente entender como isso funciona, precisamos olhar para o fluxo de eletricidade em um nível microscópico. É um conceito simples, mas poderoso.

O Fluxo de Elétrons

Uma corrente elétrica é simplesmente o movimento de elétrons através de um material. Em um bom condutor, como um fio de cobre, os elétrons fluem muito facilmente com mínima obstrução.

Introduzindo a Resistência

Um elemento de aquecimento resistivo, no entanto, é feito de um material que age como um gargalo para os elétrons. Ele tem uma alta resistência elétrica, o que significa que ele impede ativamente o fluxo de corrente.

Imagine tentar forçar uma grande quantidade de água através de um tubo muito estreito e áspero. O atrito entre a água e as paredes do tubo geraria calor. Esta é uma poderosa analogia para o que acontece dentro de um elemento resistivo.

A Colisão em Nível Atômico

À medida que os elétrons são forçados através do material resistivo, eles colidem repetidamente com os átomos desse material. Cada colisão transfere energia cinética do elétron para o átomo, fazendo com que o átomo vibre mais intensamente.

Essa vibração generalizada e intensa dos átomos do material é o que percebemos e medimos como calor. O elemento esquenta, brilha e irradia essa energia térmica para fora.

Por Que a Escolha do Material é Crítica

O material específico usado para um elemento de aquecimento é o fator mais importante em seu design. O objetivo é selecionar um material que não só tenha alta resistência, mas que também possa sobreviver a condições operacionais extremas.

Alta Resistência é o Objetivo

Materiais como o cobre são excelentes para fios porque têm baixa resistência, minimizando a perda de energia. Para um elemento de aquecimento, queremos exatamente o oposto. Precisamos de um material que resista à corrente para maximizar a geração de calor.

Ligas Metálicas Comuns

O material mais comum é uma liga de níquel e cromo chamada Nicromo. É ideal para muitas aplicações porque tem alta resistência e, crucialmente, forma uma camada estável de óxido de cromo em sua superfície quando aquecido. Essa camada protetora evita que ele oxide ainda mais e queime, proporcionando-lhe uma longa vida útil em dispositivos como torradeiras e secadores de cabelo.

Materiais Cerâmicos Avançados

Para aplicações que exigem temperaturas muito mais altas, como fornos ou estufas industriais, as ligas metálicas derreteriam. Aqui, são usados elementos à base de cerâmica. Materiais como carboneto de silício ou dissiliceto de molibdênio podem operar em temperaturas extremas onde os metais falhariam.

Metais Cerâmicos (Cermets)

Os Cermets são materiais compósitos que combinam a resistência a altas temperaturas de uma cerâmica com algumas das propriedades de um metal. Eles são projetados para aplicações de aquecimento especializadas e de alto desempenho que exigem durabilidade extrema.

Compreendendo as Compensações

Embora o aquecimento resistivo seja uma tecnologia simples, ele vem com limitações práticas e considerações de design que são importantes de entender.

Eficiência vs. Simplicidade

O aquecimento resistivo é 100% eficiente na conversão de energia elétrica em calor. Nenhuma energia é perdida no processo de conversão em si. No entanto, isso nem sempre o torna o método de aquecimento mais econômico. Para aquecer uma sala, por exemplo, uma bomba de calor pode ser muito mais econômica porque ela move o calor existente em vez de gerá-lo do zero.

Temperatura e Vida Útil

Existe uma relação direta entre a temperatura de operação de um elemento e sua vida útil. Operar um elemento em sua temperatura máxima nominal gerará o máximo de calor, mas também fará com que o material se degrade muito mais rapidamente, levando a uma falha prematura.

Fragilidade e Estresse Mecânico

Muitos materiais que se destacam em altas temperaturas, particularmente cerâmicas, são frequentemente muito frágeis. Eles podem ser suscetíveis a rachaduras ou quebras se submetidos a choque físico ou a mudanças rápidas e repetidas de temperatura (choque térmico).

Combinando o Elemento com a Aplicação

A escolha certa do elemento de aquecimento depende inteiramente do caso de uso pretendido e das condições operacionais exigidas.

- Se o seu foco principal são eletrodomésticos comuns (torradeiras, aquecedores): Ligas metálicas como o Nicromo são o padrão, oferecendo um excelente equilíbrio entre custo, desempenho e durabilidade para temperaturas moderadas.

- Se o seu foco principal são fornos industriais ou fabricação de semicondutores: Elementos cerâmicos avançados ou cermets são a única escolha viável para suportar as temperaturas extremas e controladas exigidas.

- Se o seu foco principal é a máxima durabilidade em uma temperatura moderada: Projetar o sistema para operar um elemento metálico bem abaixo de sua temperatura máxima nominal estenderá drasticamente sua vida útil operacional.

Em última análise, compreender este princípio de atrito elétrico controlado é a chave para projetar sistemas térmicos confiáveis e eficazes.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Aquecimento Joule: Converte energia elétrica em calor via atrito em nível atômico em materiais de alta resistência. |

| Materiais Comuns | Nicromo (temperaturas moderadas), Carboneto de Silício (altas temperaturas), Cermets (durabilidade extrema). |

| Compensação Chave | Temperaturas de operação mais altas aumentam a saída de calor, mas reduzem a vida útil do elemento. |

| Ideal Para | Aplicações que exigem calor preciso e direto, desde equipamentos de laboratório a processos de fabricação. |

Precisa de uma solução de aquecimento confiável para seu laboratório ou processo industrial? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo elementos de aquecimento resistivo duráveis projetados para precisão e longevidade. Seja você precisa de ligas metálicas padrão ou cerâmicas avançadas para condições extremas, nossos especialistas podem ajudá-lo a selecionar o elemento ideal para maximizar a eficiência e a vida útil. Entre em contato conosco hoje para discutir suas necessidades térmicas específicas!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

As pessoas também perguntam

- O dissulfeto de molibdênio é um elemento de aquecimento? Descubra o melhor material para aplicações de alta temperatura.

- Quais elementos de forno de alta temperatura devem ser usados em atmosfera oxidante? MoSi2 ou SiC para Desempenho Superior

- Qual função os elementos de aquecimento de dissílício de molibdênio desempenham em um sistema de forno experimental de combustão de carvão pulverizado aquecido eletricamente?

- Que material é usado para aquecimento de fornos? Selecione o Elemento Certo para o Seu Processo

- Qual é a faixa de temperatura de um elemento de aquecimento de MoSi2? Desbloqueie o desempenho de 1900°C para o seu laboratório