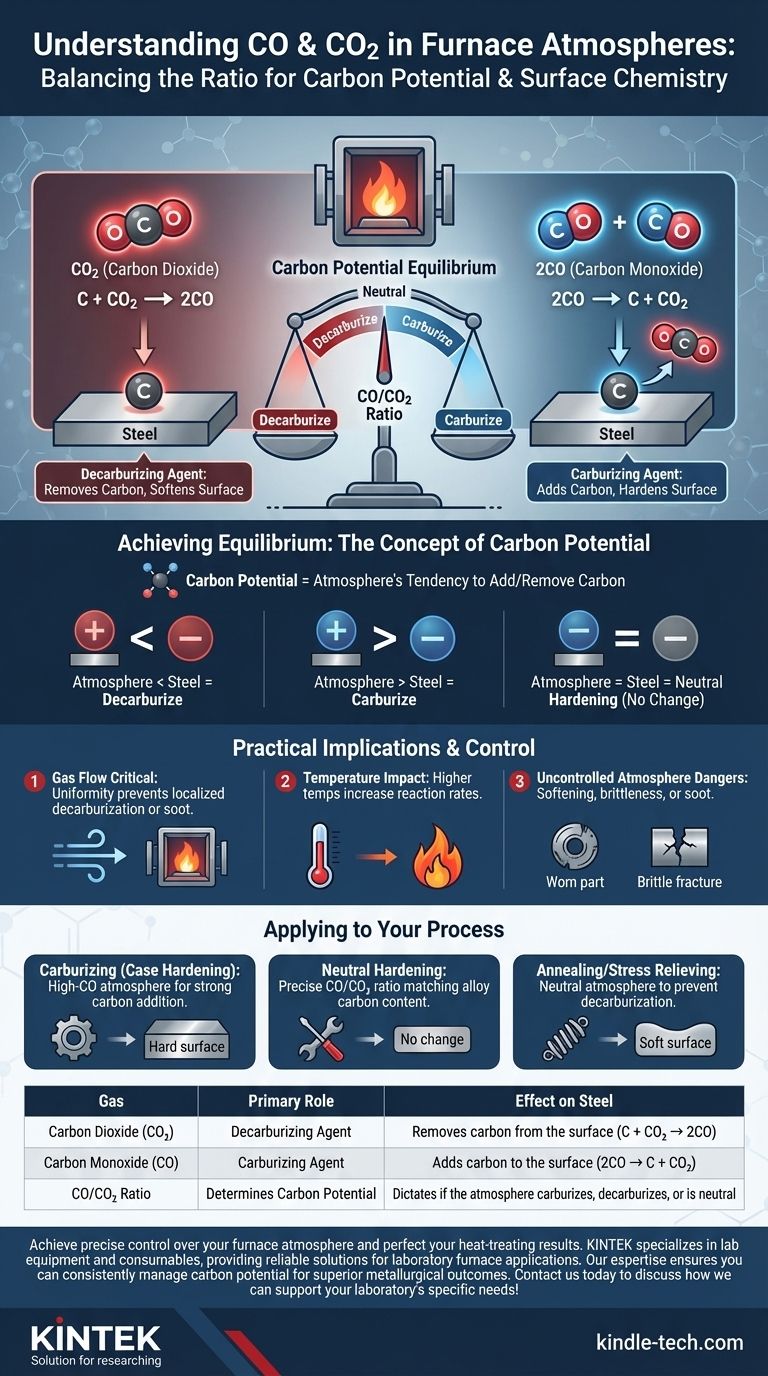

Em atmosferas de fornos, o dióxido de carbono (CO2) e o monóxido de carbono (CO) existem em uma reação química crítica e reversível que dita a química da superfície do material sendo processado. O CO2 atua como um agente descarbonetante, reagindo e removendo carbono da superfície de uma peça, enquanto o CO pode atuar como um agente cementante, depositando carbono sobre ela.

A função principal a entender não é a presença de CO2 ou CO, mas sim a sua proporção. Essa proporção determina o "potencial de carbono" da atmosfera — sua tendência de adicionar carbono, remover carbono ou permanecer neutra em relação ao aço que está sendo tratado termicamente.

A Reação Química Central: Um Ato de Equilíbrio

A interação entre CO, CO2 e o carbono (C) no aço é um equilíbrio dinâmico. A direção da reação dita as propriedades finais do componente.

O Papel do Dióxido de Carbono (CO2): O Agente Descarbonetante

O dióxido de carbono é um gás oxidante neste contexto. Ele busca ativamente reagir com o carbono presente na superfície do aço.

Esta reação, C + CO2 → 2CO, efetivamente remove átomos de carbono do material, formando duas moléculas de monóxido de carbono. Se não controlada, este processo é conhecido como descarbonetação, que pode deixar a superfície de uma peça macia e incapaz de atender às especificações de dureza.

O Papel do Monóxido de Carbono (CO): O Agente Cementante

O monóxido de carbono é o produto da reação de descarbonetação, mas também pode ser a fonte de carbono.

Sob as condições corretas de temperatura e pressão, a reação pode reverter: 2CO → C + CO2. Neste processo, o CO se decompõe, depositando um átomo de carbono na superfície do aço e liberando uma molécula de dióxido de carbono. Isso é cementação, um processo usado para criar uma camada superficial dura e resistente ao desgaste (têmpera superficial).

Alcançando o Equilíbrio: O Conceito de Potencial de Carbono

A atmosfera do forno está constantemente tentando atingir um estado de equilíbrio com base na concentração desses gases e na temperatura. Este ponto de equilíbrio é o potencial de carbono.

Se o potencial de carbono da atmosfera for maior que o teor de carbono do aço, a atmosfera tentará cementar a peça.

Inversamente, se o potencial de carbono da atmosfera for menor que o do aço, ela descarbonetará a peça. Para têmpera neutra, o objetivo é igualar precisamente o potencial da atmosfera ao teor de carbono do aço, de modo que não ocorra nenhuma alteração.

Compreendendo as Implicações Práticas

Controlar a proporção de CO/CO2 é um dos aspectos mais críticos do tratamento térmico moderno. Falhar em gerenciar este equilíbrio pode levar a peças descartadas e qualidade inconsistente.

Por Que o Fluxo de Gás é Crítico

Conforme declarado nas referências, controlar o fluxo de gás é essencial. Um fluxo consistente e uniforme garante que a proporção de CO/CO2 permaneça estável em toda a câmara do forno.

Sem fluxo adequado, podem se formar áreas localizadas onde o CO2 se esgota ou o CO se concentra. Isso leva a uma profundidade de camada não uniforme ou a manchas de descarbonetação na mesma peça.

O Impacto da Temperatura

A temperatura é o catalisador para essas reações. Temperaturas mais altas aumentam drasticamente a taxa na qual o carbono pode ser transferido.

É por isso que é necessário um controle preciso tanto da temperatura do forno quanto da composição do gás. Uma pequena mudança em uma variável pode alterar completamente o efeito da outra.

O Perigo de uma Atmosfera Descontrolada

Uma atmosfera que está descarbonetando acidentalmente tornará a superfície dos componentes macia, levando a falhas prematuras por desgaste ou fadiga.

Uma atmosfera que está cimentando descontroladamente pode tornar as peças muito frágeis, levando à fratura sob estresse. Também pode levar à formação de fuligem superficial se o potencial de carbono for excessivamente alto.

Como Aplicar Isso ao Seu Processo

Seu objetivo dita como você deve gerenciar o equilíbrio entre monóxido de carbono e dióxido de carbono em seu forno.

- Se seu foco principal for Cementação (Têmpera Superficial): Você deve gerar uma atmosfera rica em CO para criar uma forte força motriz para adicionar carbono ao aço.

- Se seu foco principal for Têmpera Neutra: Você deve controlar precisamente a proporção de CO/CO2 para corresponder ao teor de carbono específico da liga sendo tratada, prevenindo qualquer ganho ou perda líquida de carbono.

- Se seu foco principal for Recozimento ou Alívio de Tensão: Você deve garantir que a atmosfera seja pelo menos neutra ao material para evitar descarbonetação superficial não intencional e prejudicial durante o ciclo térmico.

Dominar este equilíbrio químico é fundamental para alcançar propriedades metalúrgicas precisas e repetíveis em seus componentes.

Tabela Resumo:

| Gás | Papel Principal no Forno | Efeito no Aço |

|---|---|---|

| Dióxido de Carbono (CO2) | Agente Descarbonetante | Remove carbono da superfície (C + CO2 → 2CO) |

| Monóxido de Carbono (CO) | Agente Cementante | Adiciona carbono à superfície (2CO → C + CO2) |

| Proporção CO/CO2 | Determina o Potencial de Carbono | Dita se a atmosfera cimenta, descarboneta ou é neutra |

Alcance controle preciso sobre a atmosfera do seu forno e aperfeiçoe seus resultados de tratamento térmico. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções confiáveis para aplicações de fornos de laboratório. Nossa expertise garante que você possa gerenciar consistentemente o potencial de carbono para resultados metalúrgicos superiores. Entre em contato conosco hoje mesmo para discutir como podemos atender às necessidades específicas do seu laboratório!

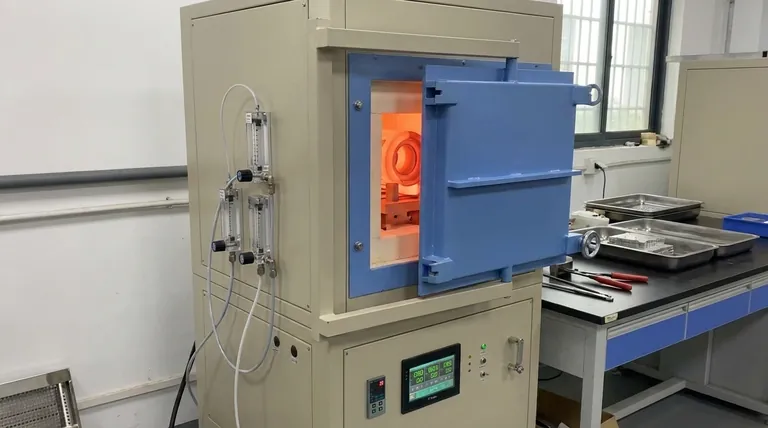

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança