A temperatura ideal de sinterização para qualquer material não é um valor fixo único, mas um intervalo cuidadosamente determinado. Ela é baseada principalmente no ponto de fusão absoluto (Tm) do material e é então refinada através de análises experimentais precisas para equilibrar a densificação com efeitos colaterais indesejados, como o crescimento excessivo de grãos.

O principal desafio na sinterização é fornecer energia térmica suficiente para impulsionar a difusão atômica e unir as partículas, mas não tanta a ponto de causar fusão, deformação ou criar uma microestrutura fraca. Portanto, determinar a temperatura certa é um processo de encontrar o ponto de equilíbrio ideal para o seu material específico e objetivos de desempenho.

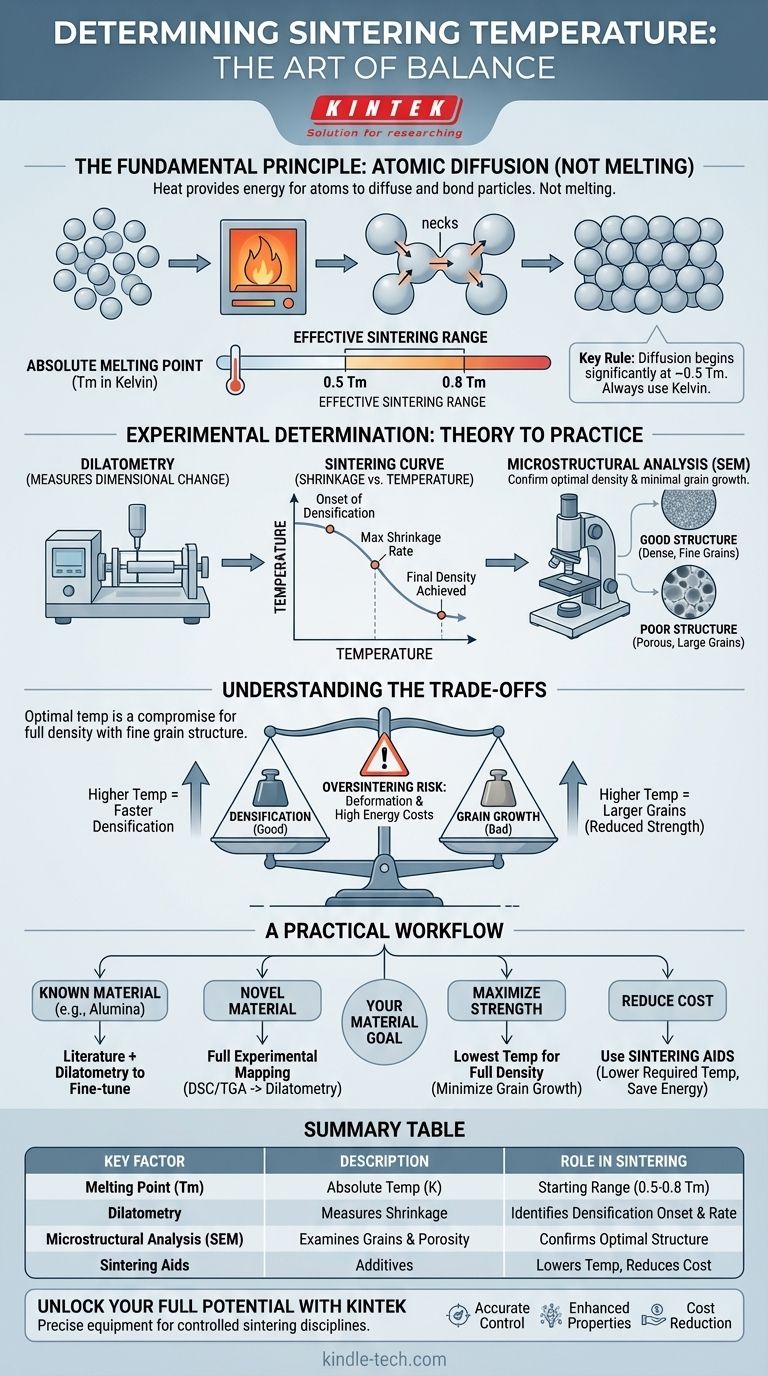

O Princípio Fundamental: Temperatura e Movimento Atômico

Sinterização como um Processo Impulsionado pela Difusão

A sinterização é o processo de converter um compactado de pó em um corpo sólido denso usando calor. Essa transformação não é causada pela fusão, mas pela difusão atômica.

O aquecimento do material confere aos seus átomos a energia cinética de que precisam para se mover. Eles migram das superfícies das partículas de pó individuais para os pontos de contato entre elas, formando "pescoços" que crescem até que os poros entre as partículas sejam eliminados e um sólido denso seja formado.

O Papel do Ponto de Fusão (Tm)

Um ponto de partida confiável para qualquer material é seu ponto de fusão absoluto (Tm), medido em Kelvin. A temperatura efetiva de sinterização geralmente se enquadra na faixa de 0,5 a 0,8 Tm.

Essa regra prática existe porque a difusão atômica significativa começa em aproximadamente metade da temperatura de fusão do material. Abaixo dessa faixa, o movimento atômico é muito lento para que a densificação ocorra em um período de tempo prático. Acima dessa faixa, você corre o risco de fusão parcial, crescimento rápido de grãos ou perda da forma do componente.

Por Que a Temperatura Absoluta (Kelvin) Importa

A difusão é governada por leis físicas (como a equação de Arrhenius) que dependem da temperatura absoluta. Portanto, todos os cálculos e regras práticas devem usar a escala Kelvin, não Celsius ou Fahrenheit, para serem precisos e comparáveis entre diferentes materiais.

Da Teoria à Prática: Determinação Experimental

Embora a regra de Tm forneça um ponto de partida, a temperatura ideal deve ser encontrada experimentalmente. Isso é mais comumente feito usando um dilatômetro.

O Papel da Dilatometria

Um dilatômetro é um instrumento de precisão que mede a mudança dimensional (contração ou expansão) de um material em função da temperatura.

Uma pequena amostra do corpo verde (não sinterizado) é colocada no dilatômetro e aquecida de acordo com um programa definido. O instrumento registra a temperatura precisa na qual a contração começa, a taxa de contração e quando a densificação é concluída.

Análise da Curva de Sinterização

Os dados de um dilatômetro produzem uma "curva de sinterização" que plota a contração versus a temperatura. Ao analisar essa curva, você pode identificar:

- Início da Densificação: A temperatura onde a amostra começa a encolher.

- Taxa Máxima de Contração: A temperatura na qual a densificação está ocorrendo mais rapidamente. Este é frequentemente um bom indicador da temperatura ideal de sinterização.

- Densidade Final: O ponto onde a contração para, indicando que a densificação máxima foi alcançada sob essas condições.

Análise Microestrutural

Depois que a dilatometria fornece uma faixa de temperatura alvo, as amostras são sinterizadas e, em seguida, examinadas com um Microscópio Eletrônico de Varredura (MEV). Essa análise visual é crucial para confirmar que a temperatura escolhida produz uma boa microestrutura com porosidade residual mínima e um tamanho de grão controlado.

Compreendendo as Compensações

Escolher uma temperatura de sinterização é um exercício de gerenciamento de fatores concorrentes. Uma temperatura "ideal" é sempre um compromisso.

Densificação vs. Crescimento de Grãos

Esta é a principal compensação na sinterização. Temperaturas mais altas aceleram a densificação, o que é bom. No entanto, elas também aceleram o crescimento de grãos, onde grãos menores se fundem em grãos maiores.

O crescimento excessivo de grãos geralmente leva à redução das propriedades mecânicas, como menor resistência e tenacidade à fratura. O objetivo é atingir a densidade total com a estrutura de grãos mais fina possível.

O Risco de Sinterização Excessiva

Se a temperatura for muito alta ou o tempo de permanência for muito longo, você pode entrar em um regime de "sinterização excessiva". Isso pode causar a formação de fase líquida nos contornos de grão, levando a um crescimento rápido e descontrolado de grãos e até mesmo ao afundamento ou deformação da peça.

Custos de Energia e Produtividade

Do ponto de vista da produção, temperaturas de sinterização mais baixas são sempre melhores. Cada grau que você pode reduzir a temperatura de pico economiza energia e custos significativos. Da mesma forma, encontrar uma temperatura que atinja a densidade total com um tempo de permanência mais curto aumenta a produtividade da fábrica.

Um Fluxo de Trabalho Prático para o Seu Material

Sua abordagem para determinar a temperatura de sinterização depende do seu objetivo específico e do sistema de material.

-

Se você estiver trabalhando com um material conhecido (por exemplo, Alumina, Aço): Comece pesquisando valores estabelecidos na literatura, que se alinharão com a regra de 0,5-0,8 Tm. Use isso como ponto de partida para a dilatometria para ajustar a temperatura para as características específicas do seu pó e a densidade desejada.

-

Se você estiver desenvolvendo um material ou compósito novo: Sua abordagem deve ser puramente experimental. Comece com análise térmica (DSC/TGA) para identificar quaisquer transições de fase ou reações, então conduza uma série de testes de dilatometria em uma ampla faixa de temperatura para mapear o comportamento de sinterização.

-

Se seu foco principal for maximizar a resistência mecânica: Procure a temperatura mais baixa possível que atinja a densificação total para minimizar o crescimento de grãos. Isso pode envolver o uso de tempos de permanência mais longos ou técnicas avançadas como a sinterização em duas etapas.

-

Se seu foco principal for reduzir o custo de fabricação: Investigue o uso de auxiliares de sinterização. São aditivos que podem diminuir a temperatura de sinterização necessária criando uma fase líquida temporária ou aumentando a difusão, economizando energia e tempo.

Ao combinar princípios teóricos com validação experimental precisa, você pode transformar o processo de determinação de uma temperatura de sinterização de uma estimativa em uma disciplina de engenharia controlada.

Tabela Resumo:

| Fator Chave | Descrição | Papel na Sinterização |

|---|---|---|

| Ponto de Fusão (Tm) | Temperatura absoluta em Kelvin | Fornece faixa inicial (0,5-0,8 Tm) para sinterização |

| Dilatometria | Mede a mudança dimensional vs. temperatura | Identifica o início da densificação e a taxa máxima de contração |

| Análise Microestrutural (MEV) | Examina o tamanho do grão e a porosidade | Confirma a densidade ideal e o crescimento mínimo de grãos |

| Auxiliares de Sinterização | Aditivos que diminuem a temperatura necessária | Reduz custos de energia e aumenta a difusão |

Desbloqueie Todo o Potencial dos Seus Materiais com a KINTEK

Determinar a temperatura precisa de sinterização é fundamental para alcançar densidade ideal, resistência mecânica e eficiência de custos em seu laboratório. Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório avançados — incluindo dilatômetros para análise térmica precisa e suprimentos de MEV para validação microestrutural — para ajudá-lo a dominar o processo de sinterização.

Nossa experiência apoia pesquisadores e fabricantes em:

- Controle Preciso de Temperatura: Alcance a densificação perfeita sem sinterização excessiva.

- Propriedades de Material Aprimoradas: Minimize o crescimento de grãos para maior resistência e durabilidade.

- Redução de Custos: Aproveite auxiliares de sinterização e protocolos otimizados para economizar energia e tempo.

Deixe a KINTEK ser sua parceira na transformação da sinterização de uma estimativa em uma disciplina controlada. Entre em contato conosco hoje para discutir como nossas soluções podem elevar as capacidades do seu laboratório e impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Para que serve um forno mufla? Obtenha Processamento Puro e de Alta Temperatura

- O que é um forno mufla no ambiente? Obtenha Aquecimento Limpo e Livre de Contaminantes

- O que é a introdução de um forno mufla? Um Guia para Aquecimento de Alta Temperatura e Livre de Contaminação

- Qual é a temperatura máxima de um forno mufla? Um Guia de 1100°C a 1800°C

- Como calibrar um forno mufla? Alcance um Controle de Temperatura Preciso para o Seu Laboratório