Para ser direto, o revestimento PVD não desbota no sentido tradicional de perda de cor devido à exposição solar ou reação química. Em vez de desbotar, este revestimento incrivelmente durável pode, após um longo período de uso intenso, desgastar-se devido à abrasão física. O processo usado para aplicar o PVD cria uma ligação molecular que é excepcionalmente dura e resistente aos elementos que causam a degradação de revestimentos e tintas tradicionais.

A questão central não é o desbotamento, mas sim o desgaste mecânico. Os revestimentos de Deposição Física de Vapor (PVD) estão entre os acabamentos mais duráveis disponíveis, e sua falha é uma questão de abrasão física extrema, não uma perda gradual de cor.

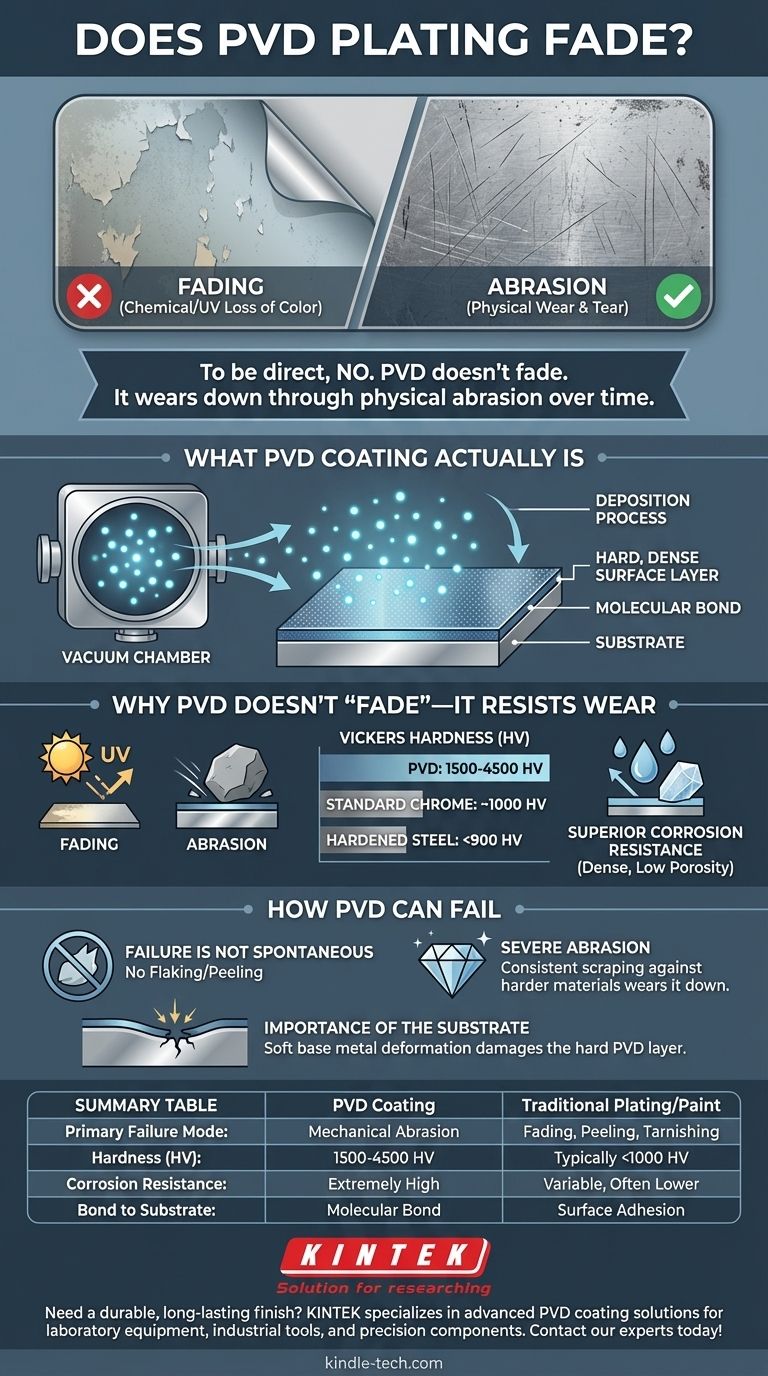

O que é o Revestimento PVD na Verdade

Para entender sua durabilidade, você primeiro precisa entender o processo. O PVD é fundamentalmente diferente da pintura ou da galvanoplastia tradicional.

O Processo de Deposição

Um item é colocado em uma câmara de vácuo onde um material sólido—frequentemente um metal durável como titânio ou zircônio—é vaporizado em um plasma de átomos ou íons. Essas partículas são então depositadas sobre o item, formando uma camada superficial fina, densa e excepcionalmente dura.

O Resultado: Uma Ligação Molecular

Este processo não apenas deposita um revestimento sobre a superfície; ele liga a nova camada ao substrato em nível molecular. Pense nisso menos como uma camada de tinta e mais como uma nova pele ligada atomicamente que é integrada ao material original.

Por Que o PVD Não 'Desbota'—Ele Resiste ao Desgaste

O termo "desbotamento" é frequentemente um nome impróprio ao discutir PVD. O mecanismo de falha é totalmente diferente do que você poderia esperar com outros acabamentos.

Entendendo Desbotamento vs. Abrasão

O desbotamento geralmente implica uma mudança química que altera a cor, frequentemente causada pela luz UV ou oxidação. Os revestimentos PVD são altamente resistentes a isso. Em vez disso, a única ameaça significativa a um revestimento PVD é a abrasão—o risco físico ou o desgaste do próprio material.

Dureza Extrema Como Defesa

Os revestimentos PVD têm uma dureza Vickers entre 1500 e 4500 HV. Para contextualizar, o revestimento de cromo padrão é de cerca de 1000 HV, e os aços para ferramentas temperados geralmente estão abaixo de 900 HV. Essa dureza excepcional torna a superfície incrivelmente difícil de riscar.

Resistência Superior à Corrosão

O processo PVD cria um revestimento extremamente denso com baixa porosidade. Essa densidade aumenta significativamente sua resistência ao suor, sal e outros fatores ambientais que corroeriam ou manchariam rapidamente acabamentos inferiores.

Entendendo as Compensações: Como o PVD Pode Falhar

Embora o PVD seja uma tecnologia superior, nenhum revestimento é indestrutível. Entender seus limites é fundamental para gerenciar as expectativas.

A Falha Não É Espontânea

Um revestimento PVD não lascará, descascará ou cairá sozinho. Sua forte ligação com o substrato evita esse tipo de falha, que é comum em métodos de revestimento mais baratos. Se você vir uma falha no revestimento PVD, é quase certo que se deve a uma força externa.

O Verdadeiro Culpado: Abrasão Severa

O revestimento pode ser comprometido se for constantemente raspado contra um material mais duro do que ele. Embora resistente a solavancos e arranhões diários, moê-lo contra rocha, diamante ou outras superfícies muito duras e afiadas acabará por desgastá-lo, muitas vezes começando nas bordas mais afiadas de um item.

A Importância do Substrato

O revestimento PVD tem apenas alguns mícrons de espessura. Se o metal base por baixo for muito macio e se deformar com um impacto, a camada dura de PVD por cima também poderá ser danificada. Um acabamento PVD de qualidade depende de um material base forte e estável.

Fazendo a Escolha Certa Para Seu Objetivo

Sua satisfação com um produto revestido com PVD depende inteiramente de seu uso pretendido e de suas expectativas de vida útil.

- Se seu foco principal é a durabilidade para uso diário (por exemplo, relógios, joias): O PVD é uma escolha excelente que terá um desempenho dramaticamente superior ao do revestimento de ouro tradicional ou outros acabamentos, parecendo novo por anos.

- Se seu foco principal é o apelo estético em um item de baixo contato: Um acabamento PVD provavelmente durará indefinidamente, pois nunca enfrentará o tipo de abrasão necessária para desgastá-lo.

- Se seu foco principal é o uso industrial extremo (por exemplo, ferramentas, lâminas): O PVD é o padrão da indústria para estender a vida útil dos componentes, mas deve ser visto como uma camada sacrificial de alto desempenho que acabará por se desgastar sob uso constante e intenso.

Em última análise, a vida útil de um revestimento PVD é uma função direta de sua notável resistência ao desgaste físico, e não de um declínio gradual da cor.

Tabela de Resumo:

| Propriedade | Revestimento PVD | Revestimento/Tinta Tradicional |

|---|---|---|

| Modo Principal de Falha | Abrasão Mecânica | Desbotamento, Descascamento, Manchas |

| Dureza (Vickers) | 1500 - 4500 HV | Geralmente < 1000 HV |

| Resistência à Corrosão | Extremamente Alta (Densa, Baixa Porosidade) | Variável, Geralmente Menor |

| Ligação ao Substrato | Ligação Molecular | Adesão Superficial |

Precisa de um acabamento durável e de longa duração para seus produtos ou componentes? A KINTEK é especializada em soluções avançadas de revestimento PVD para equipamentos de laboratório, ferramentas industriais e componentes de precisão. Nossos revestimentos oferecem dureza superior e resistência à corrosão, estendendo a vida útil e o desempenho de seus produtos. Entre em contato com nossos especialistas hoje mesmo para discutir como o PVD pode resolver seus desafios de desgaste e durabilidade!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura