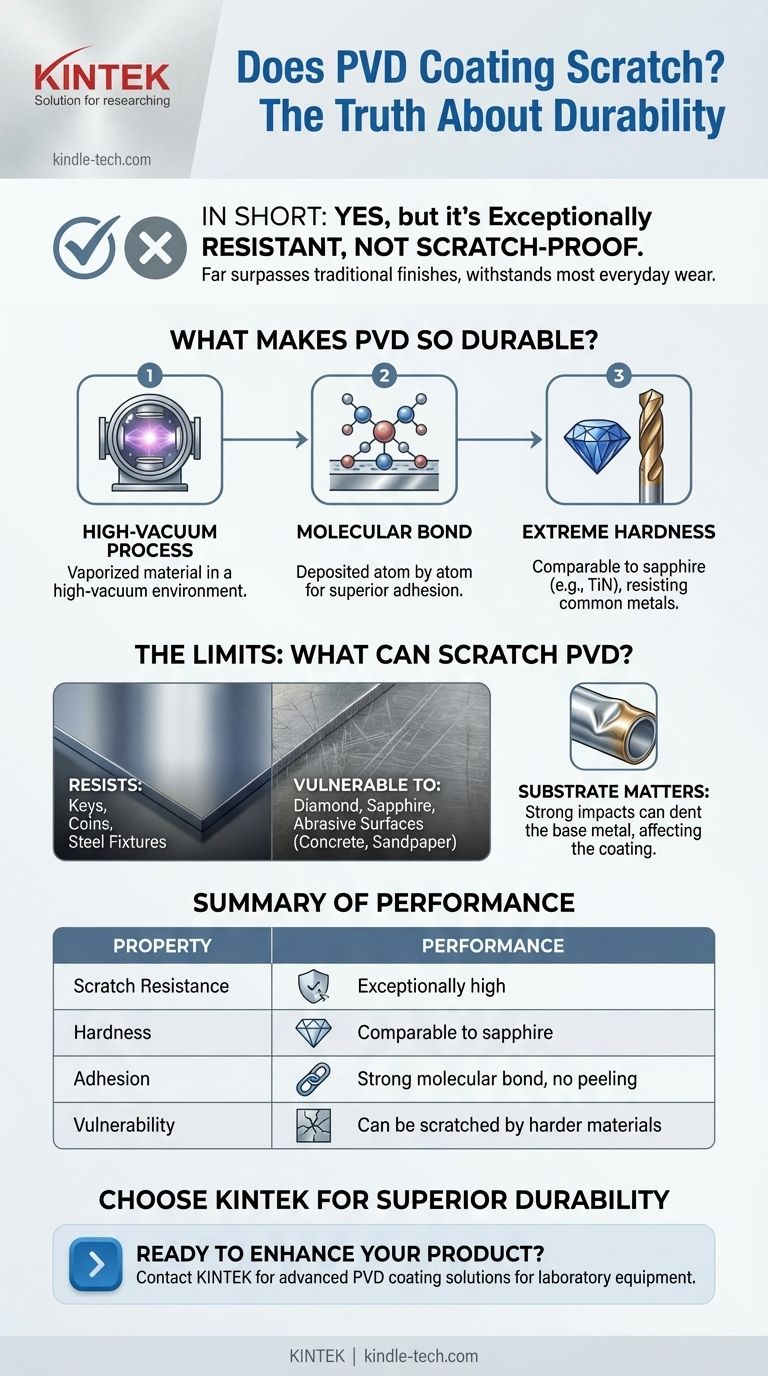

Em resumo, sim, os revestimentos PVD podem ser riscados. Embora o PVD (Physical Vapor Deposition - Deposição Física de Vapor) não seja à prova de riscos, ele é excepcionalmente resistente a riscos. Sua durabilidade e dureza superam em muito os métodos de revestimento tradicionais, mas ainda é vulnerável a danos causados por materiais mais duros do que ele ou por força abrasiva significativa.

A distinção crítica é que o PVD não é invencível, mas sim altamente resiliente. Seu valor vem de sua capacidade de suportar a grande maioria do desgaste diário que facilmente danificaria acabamentos convencionais como tinta ou galvanoplastia.

O Que Torna o PVD Tão Durável?

Para entender por que os revestimentos PVD são tão resistentes, é preciso analisar o processo em si e os materiais utilizados. É fundamentalmente diferente de uma simples camada de tinta.

O Processo de "Deposição Física de Vapor"

PVD é um processo realizado em um ambiente de alto vácuo. Um material de revestimento sólido de alta pureza (como titânio ou cromo) é vaporizado em um plasma de átomos e íons. Este vapor é então depositado na superfície do objeto, criando uma fina camada que é ligada em nível molecular.

Dureza Extrema

Este processo cria uma superfície incrivelmente dura. Por exemplo, um revestimento PVD de Nitreto de Titânio (TiN) tem uma dureza comparável à da safira. Isso significa que ele pode resistir a ser riscado pela maioria dos metais comuns que você encontraria, como chaves, acessórios de aço ou maçanetas.

Adesão Superior

Como o revestimento é ligado átomo por átomo, ele adere ao material base com força excepcional. Essa ligação molecular torna os revestimentos PVD altamente resistentes a lascas, descamação e descolamento, que são pontos comuns de falha para acabamentos tradicionais.

Compreendendo as Compensações: Os Limites do PVD

Construir confiança exige a compreensão não apenas dos pontos fortes, mas também das limitações. Nenhum revestimento é indestrutível, e o PVD não é exceção.

Resistente a Riscos vs. À Prova de Riscos

Um acabamento PVD facilmente resistirá a arranhões acidentais do dia a dia. No entanto, não é à prova de todos e quaisquer danos. Materiais com um valor de dureza maior podem e irão riscá-lo.

O Que Pode Riscar o PVD?

Um revestimento PVD pode ser danificado por materiais como diamante, safira ou superfícies extremamente abrasivas como concreto áspero ou lixa grossa. Um arranhão concentrado e de alta pressão contra uma borda afiada e dura também pode comprometer o acabamento.

O Substrato Ainda Importa

A durabilidade do produto final também depende do material abaixo do revestimento PVD. Um forte impacto pode amassar o metal base mais macio (como aço inoxidável). Embora o próprio revestimento PVD possa não ter sido riscado, o amassado subjacente fará com que o revestimento se deforme, resultando em danos visíveis.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão de escolher um produto revestido com PVD deve ser baseada em uma expectativa realista de seu desempenho em seu ambiente específico.

- Se seu foco principal é o desgaste diário (relógios, joias, torneiras): O PVD oferece proteção excepcional contra os arranhões comuns e pequenas abrasões que rapidamente degradam os acabamentos tradicionais.

- Se seu foco principal é alto impacto ou uso extremo (ferramentas, peças industriais): Embora o PVD seja uma escolha de primeira linha para dureza superficial e resistência ao desgaste, entenda que impactos diretos e fortes ainda podem causar danos ao material subjacente.

Em última análise, escolher PVD significa investir em um dos acabamentos mais resilientes e duradouros disponíveis, proporcionando durabilidade superior para a maioria dos cenários do mundo real.

Tabela Resumo:

| Propriedade | Desempenho do Revestimento PVD |

|---|---|

| Resistência a Riscos | Excepcionalmente alta, muito superior aos acabamentos tradicionais |

| Dureza | Comparável à safira (por exemplo, revestimentos TiN) |

| Adesão | Forte ligação molecular, resiste a lascas e descamação |

| Vulnerabilidade | Pode ser riscado por materiais mais duros (diamante, safira, superfícies abrasivas) |

Pronto para aumentar a durabilidade do seu produto com um acabamento superior? A KINTEK é especializada em soluções avançadas de revestimento PVD para equipamentos e consumíveis de laboratório. Nossos revestimentos proporcionam excepcional resistência a riscos e desgaste, garantindo que seus produtos durem mais e tenham melhor desempenho. Entre em contato com nossos especialistas hoje para discutir como podemos atender às suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Fabricante Personalizado de Peças de PTFE Teflon para Pinças de PTFE

As pessoas também perguntam

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Que precauções de segurança você teria que considerar durante o resfriamento? Garanta um Resfriamento Seguro a Vácuo com Óleo e Controle de Nitrogênio

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão

- Qual é o propósito do tratamento térmico a vácuo? Alcançar Pureza Metalúrgica e Desempenho Superiores

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura