Em sua essência, o propósito do tratamento térmico a vácuo é alterar as propriedades metalúrgicas dos metais usando calor em um ambiente controlado de pressão subatmosférica. Este processo é essencial para a criação de componentes de alto desempenho porque previne as reações superficiais negativas, como a oxidação, que ocorrem em fornos atmosféricos convencionais, resultando em peças com resistência, pureza e integridade superficial superiores.

O verdadeiro valor do tratamento térmico a vácuo não é apenas aquecer o metal, mas purificá-lo. Ao remover gases reativos, permite a criação de peças metalurgicamente limpas com propriedades mecânicas aprimoradas e um acabamento impecável que é impossível de alcançar em uma atmosfera padrão.

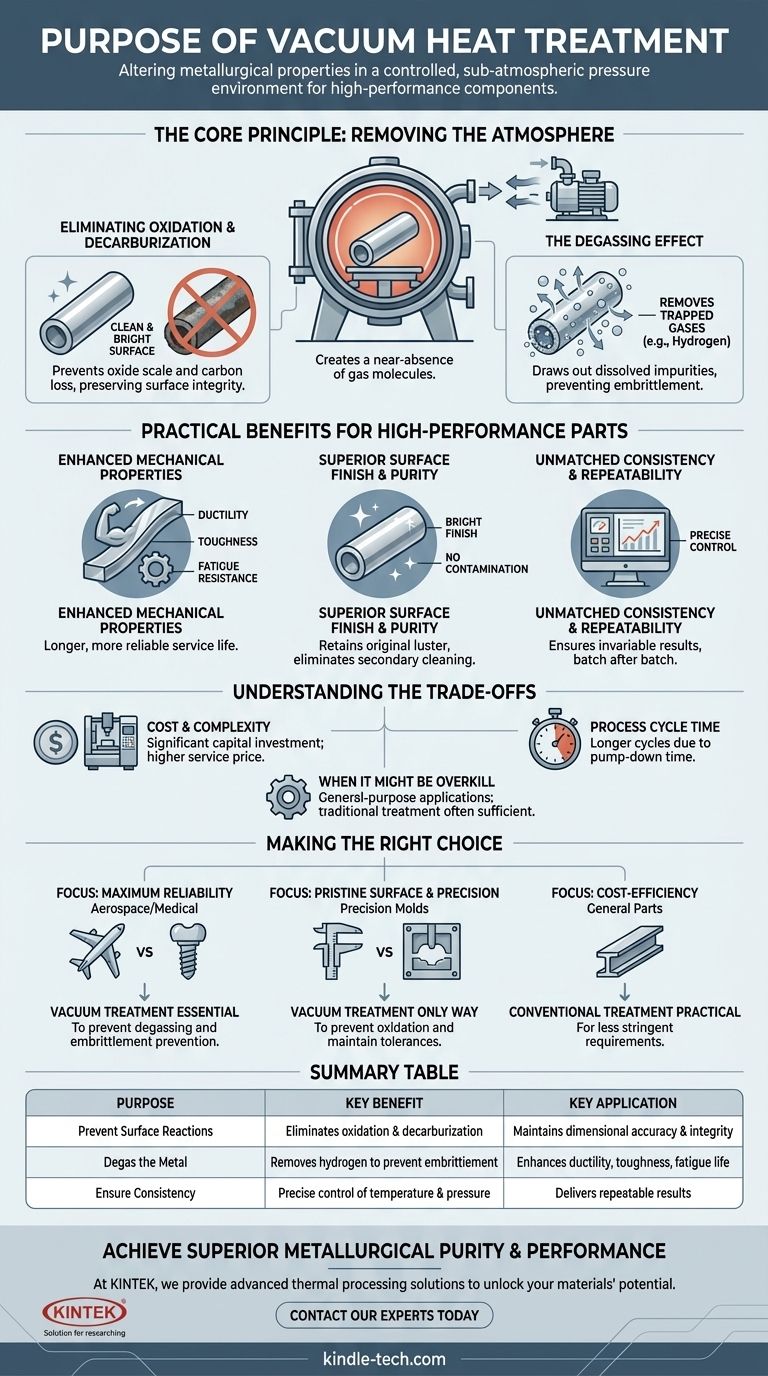

O Princípio Fundamental: Removendo a Atmosfera

O tratamento térmico a vácuo muda fundamentalmente o ambiente de tratamento. Em vez de aquecer as peças na presença de ar (que é ~78% nitrogênio e ~21% oxigênio), o processo ocorre em uma câmara onde o ar e outros gases foram bombeados.

O que "Vácuo" Significa Neste Contexto

Um vácuo é simplesmente um espaço com pressão inferior à da atmosfera circundante. Neste processo, um poderoso sistema de bombeamento remove o ar de um forno selado, criando um ambiente de baixa pressão.

Esta quase ausência de moléculas de gás é a chave para todos os benefícios que se seguem. Ela elimina os elementos que, de outra forma, reagiriam com a superfície do metal quente.

Eliminando a Oxidação e a Descarbonetação

Quando o aço é aquecido na presença de oxigênio, ele forma uma camada escura e áspera de óxido. Isso danifica o acabamento da superfície e pode alterar as dimensões da peça.

Da mesma forma, gases reativos podem extrair átomos de carbono da superfície do aço, um processo chamado descarbonetação. Isso amolece a superfície, reduzindo a resistência ao desgaste e a vida útil à fadiga. O tratamento a vácuo elimina esses gases reativos, garantindo que a peça saia do forno limpa, brilhante e com sua química superficial intacta.

O Efeito de Degaseificação

Os metais frequentemente contêm gases aprisionados, como hidrogênio e nitrogênio, do seu processo de fabricação. Quando aquecidos a vácuo, esses gases aprisionados são extraídos do metal.

A remoção do hidrogênio dissolvido é particularmente crítica, pois previne um mecanismo de falha chamado fragilização por hidrogênio, que pode fazer com que peças de alta resistência rachem inesperadamente sob estresse.

Os Benefícios Práticos para Peças de Alto Desempenho

Ao controlar o ambiente com tanta precisão, o tratamento térmico a vácuo oferece vantagens tangíveis, especialmente para componentes usados em setores exigentes como aeroespacial, médico e ferramentas de alto desempenho.

Propriedades Mecânicas Aprimoradas

Ao prevenir a fragilização por hidrogênio e outras impurezas, o processo melhora significativamente a ductilidade, tenacidade e resistência à fadiga de um material. Isso resulta em peças com uma vida útil mais longa e confiável.

Acabamento de Superfície e Pureza Superiores

Peças tratadas a vácuo mantêm seu brilho metálico original. Este acabamento "brilhante" não é apenas cosmético; ele significa que a superfície está livre de contaminação.

Isso elimina a necessidade de operações de limpeza secundárias, como jateamento de areia ou decapagem química, o que economiza tempo, reduz custos e evita possíveis danos à peça. O vácuo também ajuda a vaporizar e remover óleos ou resíduos superficiais.

Consistência e Repetibilidade Inigualáveis

Os fornos a vácuo modernos oferecem um alto grau de automação e controle preciso por computador sobre temperatura, níveis de pressão e taxas de resfriamento. Isso garante que cada peça em um lote, e cada lote subsequente, receba exatamente o mesmo tratamento, levando a uma invariabilidade excepcional e resultados previsíveis.

Compreendendo as Compensações

Embora poderoso, o tratamento térmico a vácuo não é a solução padrão para todas as aplicações. Suas vantagens devem ser ponderadas em relação às suas limitações práticas.

Custo e Complexidade

Fornos a vácuo e seus sistemas de bombeamento associados representam um investimento de capital significativo em comparação com fornos atmosféricos convencionais. Esse custo de equipamento mais alto frequentemente se traduz em um preço mais alto para o serviço de tratamento.

Tempo de Ciclo do Processo

Alcançar um vácuo profundo requer tempo para bombear a câmara antes que o ciclo de aquecimento possa sequer começar. Para algumas aplicações, isso pode resultar em tempos de ciclo gerais mais longos em comparação com o processo mais simples de aquecimento em um forno atmosférico.

Quando Pode Ser Exagero

Para muitas aplicações de uso geral envolvendo aços de baixo carbono onde a oxidação superficial não é uma preocupação crítica, um processo de tratamento térmico tradicional é frequentemente suficiente e mais econômico. Os benefícios do tratamento a vácuo são mais pronunciados em ligas de alto valor e alto desempenho.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de tratamento térmico correto depende inteiramente do material, da função pretendida da peça e dos requisitos de desempenho do seu projeto.

- Se o seu foco principal é a máxima confiabilidade mecânica e vida útil à fadiga (por exemplo, motores aeroespaciais, trem de pouso): O tratamento a vácuo é essencial para desgasificar o material e prevenir qualquer forma de fragilização superficial ou subsuperficial.

- Se o seu foco principal é um acabamento superficial impecável e controle dimensional rigoroso (por exemplo, implantes médicos, moldes de precisão): O tratamento a vácuo é a única maneira de prevenir a oxidação e eliminar a necessidade de acabamento secundário que poderia comprometer as tolerâncias.

- Se o seu foco principal é a eficiência de custos para peças de uso geral (por exemplo, componentes estruturais simples): Um tratamento atmosférico convencional pode ser mais prático se as propriedades do material e os requisitos de acabamento superficial forem menos rigorosos.

Em última análise, escolher o tratamento térmico a vácuo é um investimento em pureza metalúrgica e desempenho previsível.

Tabela Resumo:

| Propósito | Benefício Chave | Aplicação Chave |

|---|---|---|

| Prevenir Reações Superficiais | Elimina oxidação e descarbonetação | Mantém a precisão dimensional e a integridade da superfície |

| Desgasificar o Metal | Remove hidrogênio para prevenir fragilização | Aprimora a ductilidade, tenacidade e vida útil à fadiga |

| Garantir Consistência | Controle preciso por computador de temperatura e pressão | Oferece resultados repetíveis e previsíveis lote após lote |

Pronto para alcançar pureza metalúrgica e desempenho superiores para seus componentes de alto valor?

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório avançados para necessidades laboratoriais exigentes. Nossa experiência em soluções de processamento térmico pode ajudá-lo a liberar todo o potencial de seus materiais, garantindo maior resistência, confiabilidade e um acabamento impecável.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como nossas soluções de forno a vácuo podem atender às suas necessidades específicas de aplicação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço