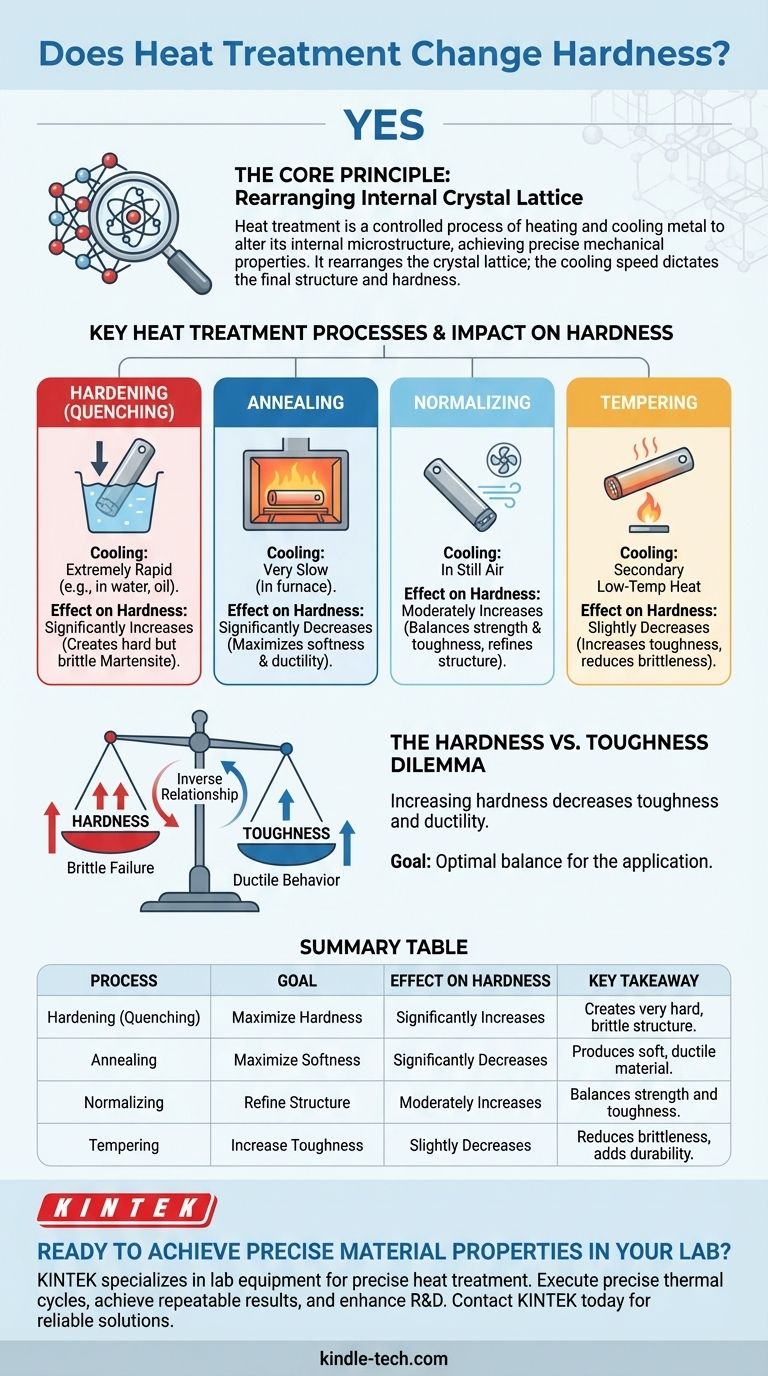

Sim, o tratamento térmico é um dos métodos mais poderosos para alterar fundamentalmente a dureza de um material. É um processo altamente controlado de aquecimento e resfriamento de um metal ou liga em seu estado sólido para alterar intencionalmente sua estrutura microscópica interna. Essa manipulação permite que os engenheiros atinjam um conjunto preciso de propriedades mecânicas, sendo a dureza um alvo principal.

O princípio central a ser compreendido é que o tratamento térmico não apenas aquece um material; ele reorganiza sua rede cristalina interna. A velocidade com que é resfriado de uma alta temperatura dita a estrutura cristalina final, que por sua vez determina diretamente sua dureza, tenacidade e ductilidade.

O Mecanismo: Como o Calor Altera a Microestrutura

Para entender como o tratamento térmico funciona, você deve primeiro entender que os metais possuem uma estrutura cristalina definida. O objetivo do tratamento térmico é manipular essa estrutura para atingir as propriedades desejadas.

O Papel das Redes Cristalinas

Os metais são compostos de átomos arranjados em um padrão repetitivo e ordenado, chamado rede cristalina. O arranjo específico dessa rede e o tamanho dos "grãos" cristalinos ditam as propriedades mecânicas do material, incluindo sua dureza.

A Transformação em Alta Temperatura

Para muitos aços, aquecê-los acima de uma temperatura crítica (um processo chamado austenitização) faz com que a estrutura cristalina se transforme em uma fase chamada austenita. Nesse estado, os átomos de carbono — um elemento de liga chave no aço — podem se dissolver uniformemente dentro da rede de ferro, assim como o sal se dissolve na água.

Taxa de Resfriamento: O Fator Decisivo

A etapa crítica é o processo de resfriamento. A taxa de resfriamento da fase austenítica fixa uma estrutura cristalina específica, e é isso que determina a dureza final.

Principais Processos de Tratamento Térmico e Seu Impacto

Diferentes combinações de temperaturas de aquecimento, tempos de permanência e taxas de resfriamento resultam em processos distintos, cada um com um efeito diferente na dureza.

Endurecimento (Têmpera): Maximizando a Dureza

Para tornar um aço o mais duro possível, ele é resfriado extremamente rápido de seu estado austenítico. Esse processo, conhecido como têmpera, é frequentemente feito mergulhando o metal quente em água, óleo ou salmoura.

Esse resfriamento rápido aprisiona os átomos de carbono dissolvidos dentro da rede de ferro, forçando a formação de uma nova estrutura cristalina altamente tensionada, chamada martensita. A martensita é extremamente dura e muito frágil.

Recozimento: Maximizando a Maciez

O recozimento é o oposto do endurecimento. Após o aquecimento, o material é resfriado o mais lentamente possível, muitas vezes deixando-o dentro de um forno desligado.

Esse resfriamento lento dá aos átomos tempo suficiente para se rearranjarem em uma estrutura cristalina macia, dúctil e livre de tensões. O recozimento é tipicamente usado para tornar um material mais fácil de usinar, estampar ou conformar.

Normalização: Refinando e Equilibrando

A normalização envolve aquecer o material e depois deixá-lo esfriar em ar parado. A taxa de resfriamento é mais rápida que a do recozimento, mas muito mais lenta que a da têmpera.

Esse processo cria uma estrutura cristalina mais uniforme e de grão fino, resultando em um material que é mais forte e mais duro do que um recozido, mas mais dúctil do que um temperado. Ele oferece um bom equilíbrio de propriedades.

Revenimento: Ganhando Tenacidade Reduzindo a Dureza

Um material que foi endurecido por têmpera é frequentemente muito frágil para uso prático. O revenimento é um tratamento térmico secundário, de baixa temperatura, realizado após a têmpera.

Ele reduz ligeiramente a dureza extrema da martensita, mas aumenta drasticamente a tenacidade do material, tornando-o menos suscetível a quebrar sob impacto. Quanto maior a temperatura de revenimento, mais dureza é sacrificada por um aumento na tenacidade.

Compreendendo as Compensações: O Dilema Dureza vs. Tenacidade

É impossível discutir a dureza sem também considerar a tenacidade. Para a maioria das aplicações de engenharia, o objetivo não é a dureza máxima, mas um equilíbrio ideal de propriedades.

A Relação Inversa

Em quase todos os materiais, dureza e tenacidade são inversamente relacionadas. Ao aumentar a dureza de um material, você quase sempre diminui sua tenacidade e ductilidade. Um material mais duro é mais resistente a arranhões e desgaste, mas também é mais propenso a rachar ou quebrar.

Por Que a Fragilidade É um Modo de Falha Crítico

Pense na diferença entre um prato de cerâmica e um prato de aço. A cerâmica é muito dura e resistente a arranhões, mas quebra se você a derrubar (falha frágil). O prato de aço pode amassar, mas não quebrará (comportamento dúctil). Em um componente crítico como um eixo de veículo, uma fratura frágil seria catastrófica.

O Objetivo: Propriedades Ótimas para a Aplicação

A escolha do tratamento térmico é sempre impulsionada pelo uso final do componente. Uma ferramenta de corte precisa de dureza extrema para manter o fio, enquanto uma viga estrutural precisa de tenacidade para absorver energia sem fraturar.

Escolhendo o Tratamento Certo para Sua Aplicação

Sua escolha final depende inteiramente do desempenho que você exige do componente.

- Se seu foco principal é máxima resistência ao desgaste e abrasão (por exemplo, ferramentas de corte, rolamentos): Um processo de têmpera e revenimento é necessário para alcançar alta dureza e, em seguida, aliviar o suficiente da fragilidade para evitar lascas.

- Se seu foco principal é máxima usinabilidade ou conformabilidade (por exemplo, preparar um bloco bruto de aço para fresagem CNC): O recozimento completo é a escolha correta para tornar o material o mais macio e livre de tensões possível.

- Se seu foco principal é um equilíbrio confiável de resistência e tenacidade para uma peça estrutural (por exemplo, parafusos, eixos, engrenagens): A normalização ou um processo de têmpera e revenimento cuidadosamente controlado fornecerá o desempenho exigido sem fragilidade excessiva.

Ao compreender esses princípios, você pode selecionar o tratamento térmico preciso para projetar as propriedades de um material para qualquer desempenho exigido.

Tabela Resumo:

| Processo | Objetivo | Efeito na Dureza | Principal Conclusão |

|---|---|---|---|

| Endurecimento (Têmpera) | Maximizar a Dureza | Aumenta Significativamente | Cria uma estrutura muito dura, mas frágil (martensita). |

| Recozimento | Maximizar a Maciez | Diminui Significativamente | Produz um material macio e dúctil para fácil usinagem. |

| Normalização | Refinar a Estrutura | Aumenta Moderadamente | Equilibra resistência e tenacidade através do resfriamento ao ar. |

| Revenimento | Aumentar a Tenacidade | Diminui Ligeiramente | Reduz a fragilidade no aço endurecido, essencial para a durabilidade. |

Pronto para Alcançar Propriedades de Materiais Precisas em Seu Laboratório?

O tratamento térmico é uma ciência que requer equipamentos de precisão para controlar as taxas de aquecimento e resfriamento com exatidão. O forno certo é fundamental para obter resultados consistentes e confiáveis para seus materiais e aplicações específicas.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções confiáveis de tratamento térmico que seu laboratório precisa. Seja você desenvolvendo novas ligas, testando o desempenho de materiais ou processando componentes, nossa gama de fornos e suporte especializado garante que você possa:

- Executar ciclos térmicos precisos para endurecimento, recozimento, normalização e revenimento.

- Alcançar resultados repetíveis com controle preciso de temperatura e aquecimento uniforme.

- Aprimorar seus processos de P&D e controle de qualidade com equipamentos robustos e confiáveis.

Vamos discutir suas necessidades de tratamento térmico. Entre em contato com a KINTEK hoje para encontrar a solução perfeita para os desafios do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos