Sim, inequivocamente. A cementação é um processo de tratamento térmico metalúrgico especificamente projetado para aumentar a dureza superficial de aços de baixo carbono. Isso é alcançado pela difusão de carbono na superfície, o que permite que essa camada forme uma estrutura extremamente dura e resistente ao desgaste após o resfriamento rápido (têmpera), um resultado não possível apenas com o metal base original de baixo carbono.

O verdadeiro valor da cementação não é apenas aumentar a dureza, mas criar um componente de dupla propriedade: uma superfície excepcionalmente dura e resistente ao desgaste (a "camada cementada") fundida a um interior tenaz, dúctil e resistente ao impacto (o "núcleo").

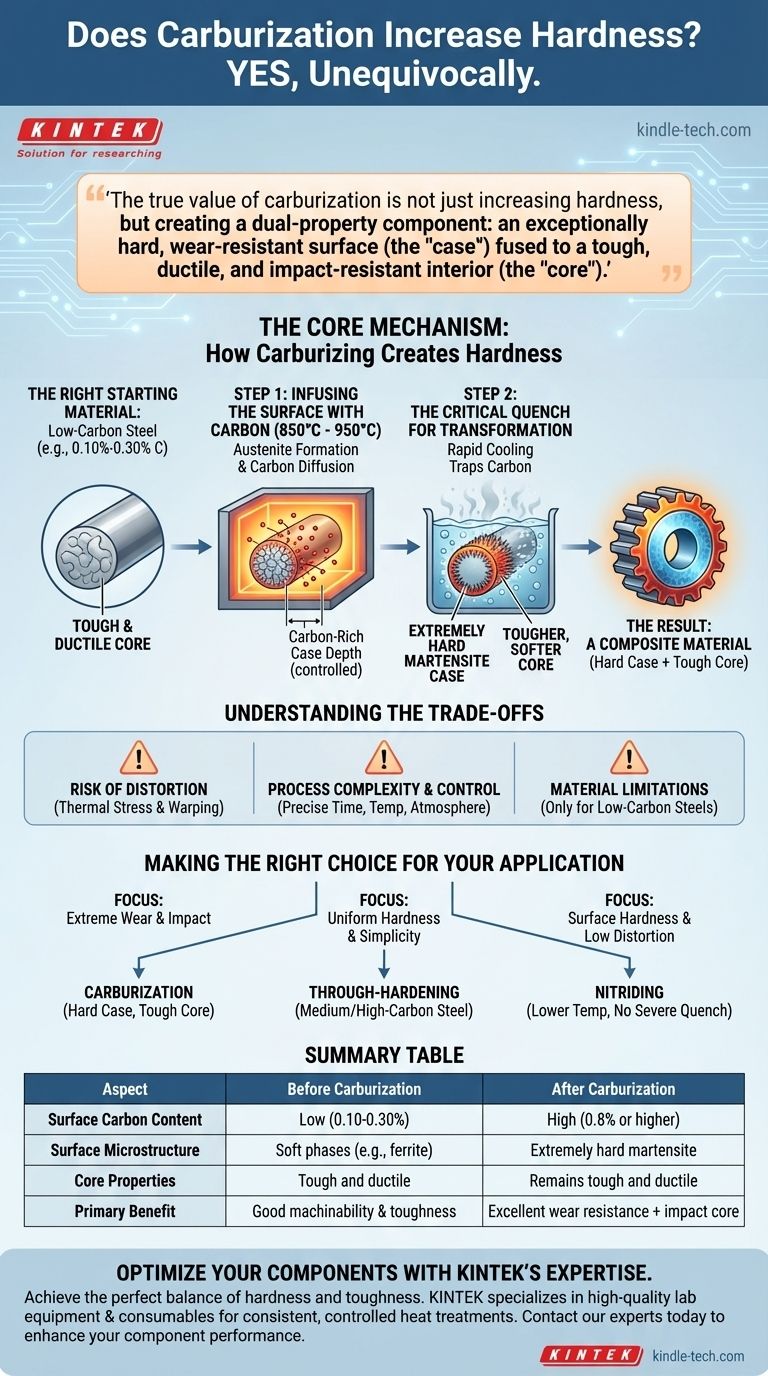

O Mecanismo Central: Como a Cementação Cria Dureza

Para entender por que a cementação é tão eficaz, você deve vê-la não como uma única etapa, mas como um processo de transformação em várias fases. Ela muda fundamentalmente a química e a microestrutura da superfície do aço.

O Material de Partida Correto: Aço de Baixo Carbono

A cementação é realizada em aços com baixo teor de carbono, tipicamente entre 0,10% e 0,30% de carbono (como aço 1018 ou 8620).

Esses materiais são inerentemente tenazes e fáceis de usinar, mas não podem ser significativamente endurecidos por simples aquecimento e têmpera. Eles não possuem o carbono necessário para formar a microestrutura martensítica dura.

Etapa 1: Infusão da Superfície com Carbono

O processo começa colocando o componente de aço em um ambiente controlado e rico em carbono a uma alta temperatura, geralmente entre 850°C e 950°C (1560°F a 1740°F).

Nessa temperatura, a estrutura cristalina do aço muda para austenita, que possui alta solubilidade para carbono. Átomos de carbono da atmosfera circundante (gás, líquido ou composto sólido) difundem-se na superfície da peça.

A profundidade dessa camada rica em carbono, conhecida como profundidade da camada cementada, é controlada precisamente pela temperatura e pela duração do tratamento.

Etapa 2: A Têmpera Crítica para a Transformação

Depois que a superfície absorveu carbono suficiente (muitas vezes atingindo 0,8% ou mais), a peça é rapidamente resfriada, ou temperada, em um meio como óleo, água ou polímero.

Esse resfriamento rápido aprisiona os átomos de carbono e força a austenita de alto carbono na superfície a se transformar em martensita, uma microestrutura extremamente dura, frágil e resistente ao desgaste. O núcleo de baixo carbono, no entanto, não possui carbono suficiente para formar martensita e, em vez disso, transforma-se em uma microestrutura muito mais macia e tenaz.

O Resultado: Um Material Composto

A peça cementada final é essencialmente um compósito. Possui uma camada cementada de alta dureza que pode suportar abrasão e desgaste, e um núcleo macio e tenaz que pode absorver choque e impacto sem fraturar. Essa combinação é ideal para componentes como engrenagens, rolamentos e eixos de comando.

Compreendendo as Vantagens e Desvantagens da Cementação

Embora altamente eficaz, a cementação não está isenta de desafios e limitações. Uma compreensão clara dessas vantagens e desvantagens é crucial para uma aplicação bem-sucedida.

Risco de Distorção

As altas temperaturas e a têmpera agressiva envolvidas no processo introduzem um estresse térmico significativo. Isso pode fazer com que a peça empene, torça ou mude de dimensão, o que pode exigir operações secundárias caras, como retificação de acabamento, para atender a tolerâncias apertadas.

Complexidade e Controle do Processo

Alcançar uma profundidade de camada cementada, gradiente de carbono e dureza final consistentes e corretos requer controle preciso sobre o tempo, a temperatura e a composição da atmosfera. É um processo mais complexo e demorado do que métodos mais simples como o endurecimento total.

Limitações de Material

O processo é eficaz apenas em aços de baixo carbono. Aplicá-lo a um aço de médio ou alto carbono é redundante e desnecessário, pois esses materiais já são endurecíveis por meio de um ciclo mais simples de têmpera e revenido.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de endurecimento correto depende inteiramente dos requisitos operacionais do componente.

- Se o seu foco principal é a resistência extrema ao desgaste superficial combinada com alta resistência ao impacto: A cementação é a escolha ideal para criar uma camada cementada dura com um núcleo tenaz e dúctil.

- Se o seu foco principal é a dureza uniforme em todo o componente e a simplicidade do processo: Selecione um aço-liga de médio ou alto carbono e execute um tratamento padrão de endurecimento total (têmpera e revenido).

- Se o seu foco principal é a dureza superficial com mínima distorção da peça: Considere um tratamento superficial de baixa temperatura, como a nitretação, que introduz nitrogênio para criar dureza sem a necessidade de uma têmpera severa.

Ao combinar o processo de tratamento com a necessidade de engenharia, você garante que o componente alcance desempenho e confiabilidade ideais.

Tabela Resumo:

| Aspecto | Antes da Cementação | Após a Cementação |

|---|---|---|

| Teor de Carbono Superficial | Baixo (0,10-0,30%) | Alto (0,8% ou superior) |

| Microestrutura Superficial | Fases macias (ex: ferrita) | Martensita extremamente dura |

| Propriedades do Núcleo | Tenaz e dúctil | Permanece tenaz e dúctil |

| Benefício Primário | Boa usinabilidade e tenacidade | Excelente resistência ao desgaste superficial com núcleo absorvedor de impacto |

Otimize Seus Componentes com a Expertise da KINTEK

Sua aplicação exige o equilíbrio perfeito entre uma superfície dura e resistente ao desgaste e um núcleo tenaz e resistente ao impacto? O processo de cementação é uma ciência precisa, e alcançar resultados ótimos requer o equipamento e os consumíveis certos.

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para processos metalúrgicos. Ajudamos laboratórios e fabricantes que atendem às indústrias automotiva, aeroespacial e de equipamentos pesados a garantir que seus tratamentos térmicos sejam consistentes, controlados e eficazes.

Deixe-nos ajudá-lo a aprimorar o desempenho de seus componentes. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como as soluções KINTEK podem trazer confiabilidade e precisão aos seus processos de endurecimento.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos