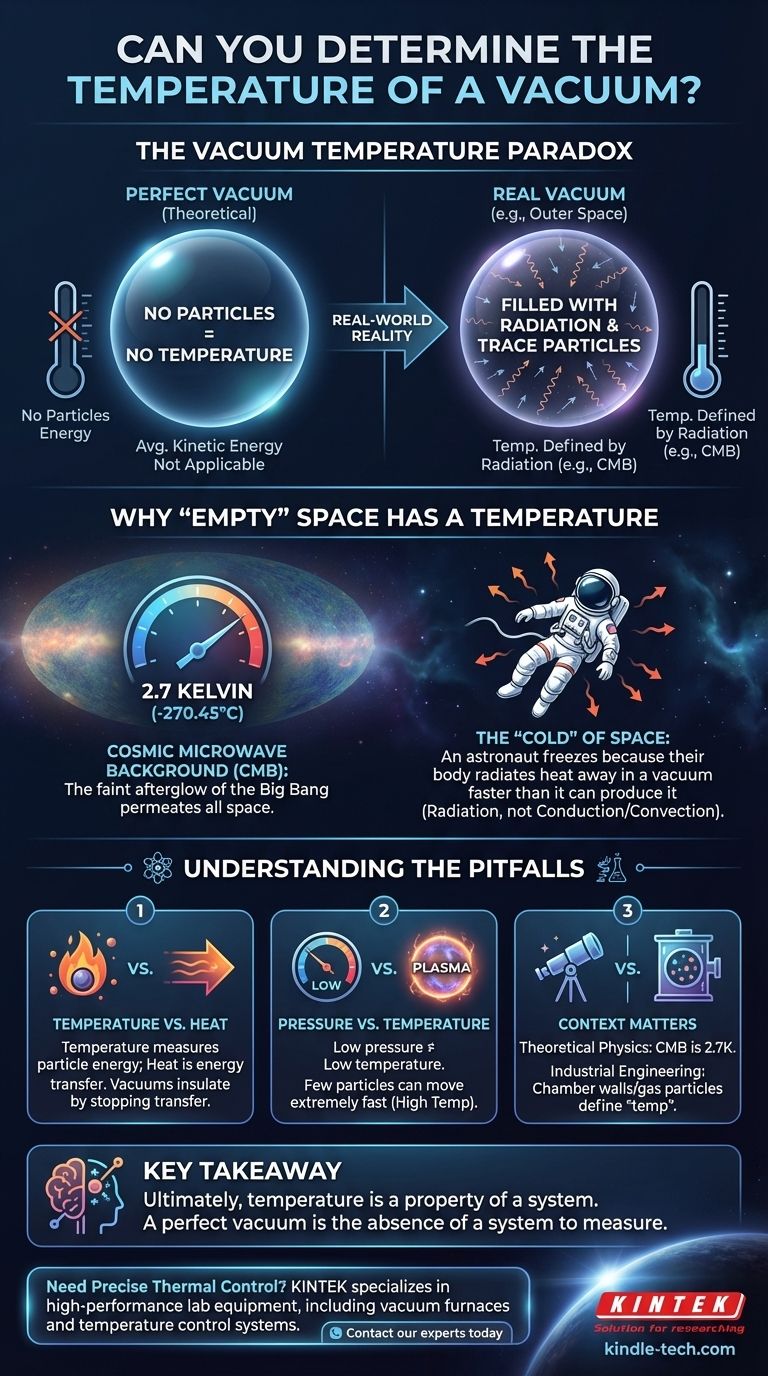

Tecnicamente, um vácuo perfeito não tem temperatura. Temperatura é uma medida da energia cinética média das partículas, e um vácuo perfeito, por definição, não contém partículas. No entanto, qualquer vácuo do mundo real, incluindo a vastidão do espaço sideral, não é perfeitamente vazio e é preenchido com radiação eletromagnética, que possui uma temperatura mensurável.

A questão central é um mal-entendido sobre o que é "temperatura". Não podemos medir a temperatura do nada; só podemos medir a temperatura das partículas ou dos campos de energia que ocupam um determinado espaço.

O Que Exatamente É Temperatura?

Para entender por que um vácuo apresenta um desafio para este conceito, devemos primeiro definir temperatura do ponto de vista da física.

Temperatura Como Movimento de Partículas

Temperatura é uma propriedade macroscópica que emerge do mundo microscópico. Ela representa a energia cinética média — o movimento — dos átomos e moléculas dentro de um sistema.

Partículas que se movem mais rápido significam uma energia cinética média maior, o que percebemos como uma temperatura mais alta. Partículas que se movem mais lentamente significam uma temperatura mais baixa.

O Problema de um Vácuo "Perfeito"

Um vácuo perfeito é um espaço teórico que é inteiramente desprovido de matéria. Ele contém zero átomos ou moléculas.

Se não há partículas, não há movimento de partículas para ser calculado a média. Portanto, o conceito de temperatura como o definimos comumente simplesmente não se aplica. Perguntar a temperatura de um vácuo perfeito é como perguntar a cor do número sete; a própria pergunta é baseada em uma premissa falha.

Por Que o Espaço "Vazio" Ainda Tem uma Temperatura

Embora um vácuo perfeito não tenha temperatura, qualquer vácuo real não é verdadeiramente vazio. Isso é verdade para os vácuos criados em laboratório e para a vastidão do espaço interestelar.

O Papel da Radiação

Qualquer espaço, por mais vazio de partículas que seja, é permeado por radiação eletromagnética (fótons). Esses fótons viajam através do vácuo e carregam energia. Um objeto colocado neste espaço "vazio" absorverá e emitirá essa radiação.

Eventualmente, o objeto atingirá o equilíbrio térmico com o campo de radiação. A temperatura do objeto nesse ponto é efetivamente a temperatura do espaço que ele ocupa.

A Temperatura do Universo

A forma dominante dessa radiação em nosso universo é a Radiação Cósmica de Fundo em Micro-ondas (CMB). Este é o brilho fraco remanescente do Big Bang, um mar de fótons que preenche todo o espaço.

Ao medir o espectro de energia da CMB, os cientistas determinaram sua temperatura como sendo aproximadamente 2,7 Kelvin (-270,45°C ou -454,81°F). Esta é a temperatura de base de um objeto que está blindado de todas as outras fontes de energia nas partes mais profundas do espaço intergaláctico.

Entendendo as Armadilhas

A relação entre vácuo, temperatura e calor é frequentemente mal compreendida. Esclarecer esses conceitos é crucial para uma compreensão correta.

Confundindo Temperatura e Calor

Temperatura é uma medida da energia média das partículas; Calor é a transferência dessa energia. Um vácuo é um isolante excepcional precisamente porque tem pouquíssimas partículas para transferir energia por condução ou convecção.

É por isso que um termo usa uma camada de vácuo para manter os líquidos quentes ou frios. Ele impede que o calor entre ou saia.

Pressão Versus Temperatura

Baixa pressão não significa automaticamente baixa temperatura. Em uma câmara de vácuo de laboratório, você pode ter um plasma de alta energia — um gás de partículas carregadas aquecido a milhares de graus — enquanto o sistema permanece sob pressão extremamente baixa.

Isso ocorre porque a temperatura mede a velocidade das partículas individuais, enquanto a pressão mede a força coletiva que elas exercem sobre as paredes do recipiente. Se você tiver pouquíssimas partículas (baixa pressão), elas ainda podem estar se movendo muito rápido (alta temperatura).

O "Frio" do Espaço

Um astronauta no espaço morreria de frio não porque o espaço é "frio" no sentido convencional, mas porque seu corpo, a 37°C, irradia calor para o vácuo quase perfeito.

Sem atmosfera para transferir calor de volta para ele, seu corpo perde energia muito mais rápido do que consegue produzir. Ele está resfriando a si mesmo irradiando seu próprio calor para o vácuo.

Fazendo a Escolha Certa Para o Seu Objetivo

Como você pensa sobre a temperatura de um vácuo depende inteiramente do seu contexto.

- Se o seu foco principal for física teórica: A temperatura do espaço "vazio" é definida pela Radiação Cósmica de Fundo em Micro-ondas, que é de 2,7 Kelvin.

- Se o seu foco principal for engenharia industrial: A "temperatura" em seu sistema de vácuo é a temperatura das poucas partículas de gás restantes ou, mais pragmaticamente, a temperatura das paredes da câmara.

- Se o seu foco principal for compreensão geral: Um vácuo em si não tem temperatura, mas qualquer coisa dentro desse vácuo — seja um objeto ou um campo de energia — tem.

Em última análise, a temperatura é uma propriedade de um sistema, e um vácuo perfeito é a ausência de um sistema para medir.

Tabela de Resumo:

| Conceito | Descrição | Conclusão Principal |

|---|---|---|

| Vácuo Perfeito | Um espaço teórico com zero partículas. | Não tem temperatura, pois a temperatura requer partículas. |

| Vácuo Real | Contém partículas e radiação vestigiais. | A temperatura é definida pelo campo de energia dominante (ex: CMB a 2,7 K). |

| Calor vs. Temperatura | Temperatura mede a energia das partículas; calor é a transferência de energia. | O vácuo é um excelente isolante, impedindo a transferência de calor por condução/convecção. |

Precisa de controle térmico preciso para seus processos a vácuo? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos a vácuo e sistemas de controle de temperatura. Nossas soluções garantem precisão e confiabilidade para suas aplicações mais exigentes. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos otimizar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores