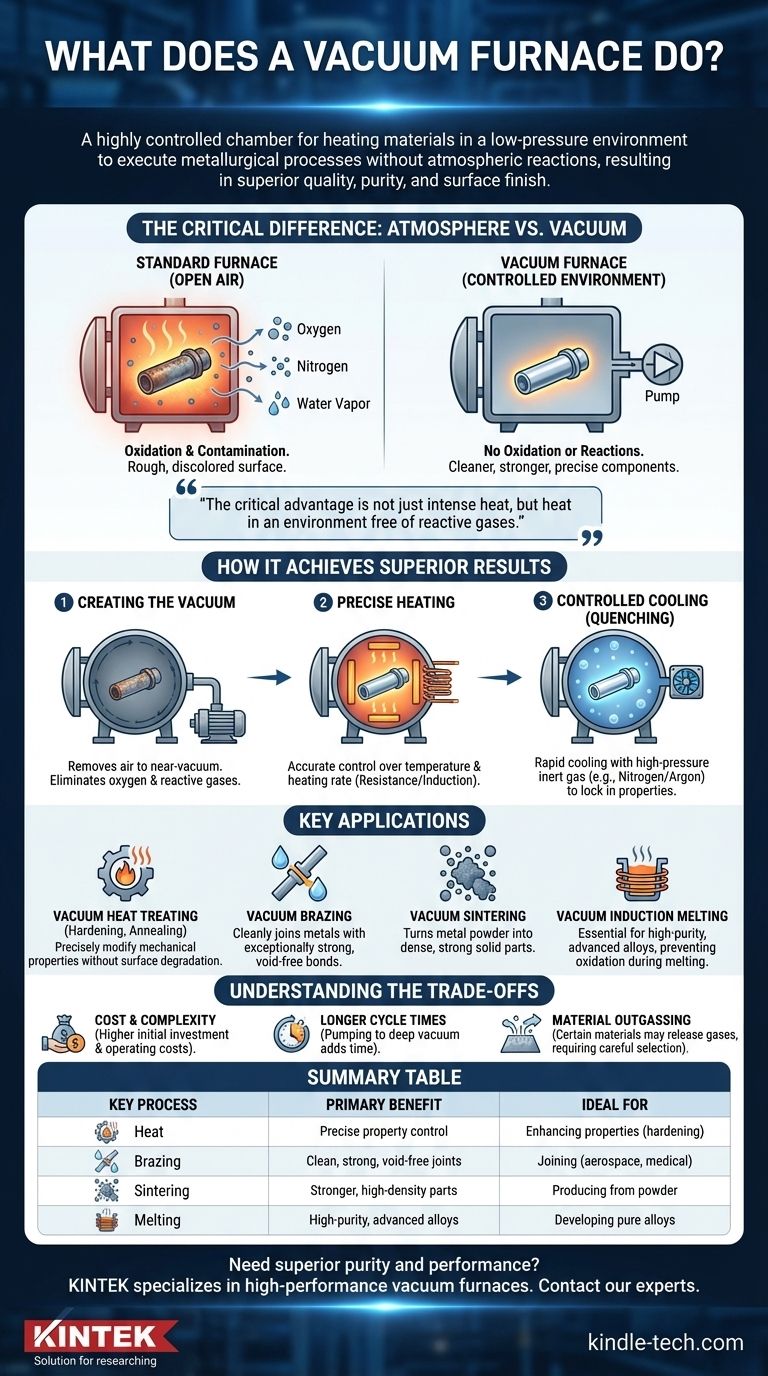

Em sua essência, um forno a vácuo é uma câmara altamente controlada, projetada para aquecer materiais a temperaturas extremas em um ambiente de baixa pressão. Sua função principal é executar processos metalúrgicos como tratamento térmico, brasagem e sinterização sem que o material reaja com os gases atmosféricos. Este ambiente de vácuo elimina a oxidação e outros contaminantes, resultando em componentes com qualidade, pureza e acabamento superficial superiores.

A vantagem crítica de um forno a vácuo não é apenas a sua capacidade de gerar calor intenso, mas fazê-lo em um ambiente livre de oxigênio e outros gases reativos. Isso evita a oxidação e a contaminação, possibilitando processos metalúrgicos que resultam em componentes mais limpos, mais fortes e mais precisos.

Como um Forno a Vácuo Alcança Resultados Superiores

Um forno padrão aquece materiais ao ar livre, que está cheio de oxigênio, nitrogênio e vapor de água. Um forno a vácuo primeiro remove o ar e depois aplica calor, alterando fundamentalmente o resultado do processo.

Criação do Ambiente Controlado

O forno consiste em uma câmara selada e robusta conectada a um sistema de bomba de vácuo potente. Antes que o aquecimento comece, essas bombas removem o ar, reduzindo a pressão interna para um quase-vácuo.

Esta etapa é o que elimina praticamente todo o oxigênio e outros gases reativos que, de outra forma, degradariam a superfície do material que está sendo processado.

Mecanismos de Aquecimento de Precisão

Uma vez estabelecido o vácuo, os elementos de aquecimento internos elevam a temperatura. Estes podem ser resistores de aquecimento (como em uma torradeira, mas muito mais potentes) ou bobinas de indução que usam campos eletromagnéticos para aquecer o metal diretamente.

Como a câmara é selada e isolada, esses sistemas permitem um controle excepcionalmente preciso da temperatura, bem como da taxa de aquecimento.

O Benefício Crítico: Prevenção de Reações

Em um forno convencional, altas temperaturas fazem com que os metais reajam com o oxigênio, formando uma camada áspera e descolorida de carepa de óxido. Um ambiente de vácuo impede isso completamente.

Isso resulta em peças com um acabamento superficial brilhante e limpo logo ao sair do forno, eliminando a necessidade de limpeza ou usinagem subsequente. Também previne a descarburação — a perda de carbono da superfície do aço — o que preserva a dureza e a resistência pretendidas do material.

Resfriamento Controlado (Têmpera)

Após o ciclo de aquecimento, muitos processos exigem resfriamento rápido para fixar as propriedades desejadas do material. Os fornos a vácuo conseguem isso reabastecendo a câmara com um gás inerte de alta pressão e não reativo, como nitrogênio ou argônio.

Um ventilador potente circula este gás, removendo o calor da peça em uma taxa precisamente controlada, um processo conhecido como têmpera a gás.

Principais Aplicações da Tecnologia de Forno a Vácuo

O ambiente exclusivo dentro de um forno a vácuo o torna essencial para aplicações de alto desempenho onde a integridade do material é fundamental.

Tratamento Térmico a Vácuo

Isso inclui processos como têmpera, recozimento e revenimento. Ao aquecer e resfriar o metal a vácuo, suas propriedades mecânicas (como dureza, tenacidade e ductilidade) podem ser modificadas com precisão sem qualquer degradação da superfície.

Brasagem a Vácuo

A brasagem é um processo para unir duas peças de metal usando um metal de enchimento que derrete a uma temperatura mais baixa. Realizar isso a vácuo garante que o enchimento flua de forma limpa para a junta, criando uma ligação excepcionalmente forte, pura e sem vazios, comum em aplicações aeroespaciais e médicas.

Sinterização a Vácuo

A sinterização transforma pó metálico compactado em uma peça sólida e densa, aquecendo-o até que as partículas se fundam. Um vácuo impede que gases fiquem presos entre as partículas do pó, resultando em um produto final mais forte e de maior densidade.

Fusão por Indução a Vácuo

Este processo usa aquecimento por indução para derreter metais dentro de um vácuo. É essencial para produzir ligas avançadas de alta pureza, pois o vácuo impede que o metal fundido reaja com oxigênio ou nitrogênio, o que criaria impurezas.

Entendendo as Compensações

Embora potentes, os fornos a vácuo não são a solução para todas as aplicações de aquecimento. Entender suas limitações é fundamental para usá-los de forma eficaz.

Custo e Complexidade

Os fornos a vácuo são significativamente mais caros para comprar e operar do que seus equivalentes atmosféricos. Eles exigem sistemas de bomba de vácuo complexos, construção robusta da câmara e sistemas de controle sofisticados.

Ciclos Mais Longos

O processo de bombear a câmara para um vácuo profundo leva tempo. Isso significa que o tempo total do ciclo por lote é frequentemente mais longo do que em um forno convencional, o que pode afetar a produtividade.

Desgaseificação do Material

Certos materiais podem liberar gases aprisionados ou vaporizar sob baixas pressões e altas temperaturas, um fenômeno conhecido como desgaseificação (outgassing). Isso pode contaminar o ambiente de vácuo e afetar a química superficial das peças em processamento, exigindo seleção cuidadosa de materiais e controle de processo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de usar um forno a vácuo deve ser impulsionada pelas propriedades finais e pela qualidade exigidas do componente.

- Se o seu foco principal é aprimorar as propriedades do material: O tratamento térmico a vácuo oferece controle preciso sobre a dureza e a resistência sem o efeito colateral negativo da oxidação superficial.

- Se o seu foco principal é criar juntas de alta integridade: A brasagem a vácuo fornece ligações excepcionalmente limpas e fortes, essenciais para componentes de missão crítica.

- Se o seu foco principal é produzir peças de alta pureza a partir de pó: A sinterização a vácuo é o método ideal para criar componentes densos livres de vazios internos ou contaminação.

- Se o seu foco principal é desenvolver ligas avançadas e puras: A fusão por indução a vácuo é o padrão exigido para evitar reações com gases atmosféricos durante o processo de fusão.

Em última análise, um forno a vácuo é a ferramenta definitiva quando a integridade, pureza e acabamento superficial de um material não podem ser comprometidos.

Tabela de Resumo:

| Processo Chave | Benefício Principal | Ideal Para |

|---|---|---|

| Tratamento Térmico a Vácuo | Controle preciso de dureza e resistência sem oxidação superficial | Aprimoramento das propriedades do material (têmpera, recozimento) |

| Brasagem a Vácuo | Juntas excepcionalmente limpas, fortes e sem vazios | União de componentes de missão crítica (aeroespacial, médico) |

| Sinterização a Vácuo | Peças mais fortes e de maior densidade a partir de pó metálico | Produção de peças de alta pureza a partir de pó |

| Fusão por Indução a Vácuo | Ligas avançadas de alta pureza sem impurezas | Desenvolvimento de ligas avançadas e puras |

Precisa alcançar pureza e desempenho superiores do material?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos a vácuo para tratamento térmico, brasagem, sinterização e fusão. Nossas soluções são projetadas para ajudá-lo a produzir componentes com integridade, limpeza e resistência excepcionais, livres de oxidação e contaminação.

Fale com nossos especialistas hoje mesmo para encontrar a solução de forno a vácuo perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são as precauções de segurança importantes para o tratamento térmico? Proteja sua equipe do calor extremo e de perigos invisíveis

- O que é um sistema de vácuo usado em sputtering? Domine o Processo de Dois Estágios para Filmes de Alta Qualidade

- O que é pirólise rápida de biomassa residual? Convertendo Biomassa em Bio-óleo em Segundos

- Como é feito o aquecimento na operação de sinterização? Domine os Métodos Essenciais para Peças Densas e Fortes

- Quais são as vantagens de integrar um forno de carbonização e ativação? Aumente a Eficiência de Resíduos em Valor

- Qual é a pressão para a cementação a vácuo? Desbloqueie Controle Superior e Limpeza

- O hidrogénio pode ser produzido a partir de biomassa? Um Guia para o Hidrogénio Sustentável e de Baixo Carbono

- Quais são as aplicações da fundição de alumínio? Desbloqueie a versatilidade em várias indústrias