Sim, é possível cementar o aço inoxidável, mas isso requer um processo especializado. Ao contrário dos aços carbono comuns, a camada protetora de óxido de cromo no aço inoxidável impede a absorção de carbono em uma atmosfera normal. A solução é a cementação a vácuo de alta temperatura, que supera essa barreira para criar uma superfície excepcionalmente dura e resistente ao desgaste no componente.

O desafio central na cementação do aço inoxidável é sua camada passiva natural de óxido de cromo. Ao usar um ambiente de vácuo de alta temperatura, essa camada protetora é contornada, permitindo que o carbono se difunda na superfície e crie uma camada dura, preservando o núcleo tenaz e resistente à corrosão.

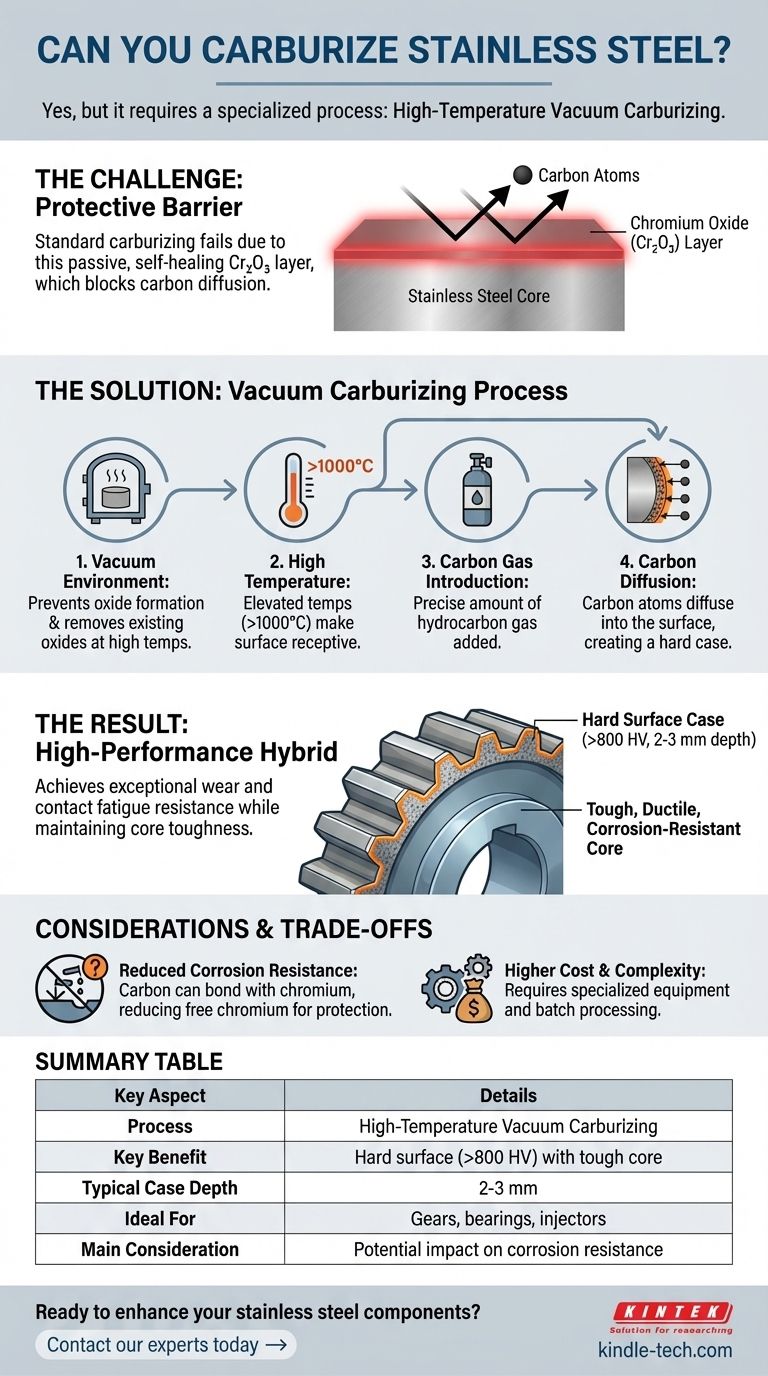

O Desafio: A Camada Protetora do Aço Inoxidável

Por que a Cementação Padrão Falha

A característica definidora do aço inoxidável é sua resistência à corrosão, que advém de uma camada fina, invisível e autocurável de óxido de cromo (Cr₂O₃) em sua superfície.

Essa camada passiva é uma barreira formidável. Em uma atmosfera de cementação a gás tradicional, ela bloqueia eficazmente a difusão dos átomos de carbono para dentro do aço, tornando o processo ineficaz.

Como a Cementação a Vácuo Resolve o Problema

A cementação a vácuo é um tratamento térmico moderno que possibilita o endurecimento eficaz da superfície do aço inoxidável. Ela opera com base em alguns princípios chave.

Contornando a Barreira de Óxido

Ao processar os componentes em um vácuo de alta pureza, a formação da camada de óxido de cromo é evitada. Nas temperaturas muito altas usadas neste processo, quaisquer óxidos existentes tornam-se instáveis e são removidos da superfície.

Isso cria uma superfície quimicamente "limpa" que é receptiva ao carbono.

Difusão de Carbono em Alta Temperatura

Com a barreira removida, o processo pode prosseguir. A temperatura é elevada significativamente, muitas vezes acima de 1.000°C (1.832°F), e uma quantidade precisa de um gás hidrocarboneto (como acetileno ou metano) é introduzida.

Nessas temperaturas elevadas, os átomos de carbono do gás se difundem prontamente para a superfície do aço, criando uma "camada" rica em carbono.

O Resultado: Um Híbrido de Alto Desempenho

O resultado final é um componente com propriedades duplas. A superfície pode atingir uma dureza superior a 800 HV, com uma profundidade de camada atingindo 2-3 mm, proporcionando resistência excepcional ao desgaste e à fadiga de contato.

Abaixo desta camada extremamente dura, o núcleo do aço inoxidável permanece tenaz, dúctil e retém sua resistência fundamental à corrosão.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a cementação a vácuo do aço inoxidável não está isenta de considerações. Uma análise objetiva requer a compreensão das desvantagens potenciais.

Impacto Potencial na Resistência à Corrosão

A principal compensação envolve a resistência à corrosão. À medida que o carbono é adicionado à superfície, ele pode se ligar ao cromo para formar carbonetos de cromo.

Isso "sequestra" o cromo, o que significa que há menos cromo livre disponível na matriz metálica circundante para manter a camada protetora passiva. Em ambientes altamente corrosivos, isso pode levar à corrosão localizada (sensitização), portanto, uma avaliação cuidadosa do ambiente de uso final é fundamental.

Complexidade e Custo do Processo

A cementação a vácuo é um processo avançado, baseado em lotes, que requer equipamento especializado. É inerentemente mais complexo e caro do que tratamentos térmicos atmosféricos convencionais para aços comuns.

Fazendo a Escolha Certa para Sua Aplicação

A seleção deste processo depende inteiramente do seu objetivo de engenharia. É uma ferramenta poderosa para resolver desafios específicos de materiais onde o aço inoxidável padrão fica aquém.

- Se seu foco principal é resistência extrema ao desgaste e à fadiga: A cementação a vácuo é uma excelente escolha para componentes como engrenagens, rolamentos ou injetores, criando uma superfície que pode superar muitos aços ferramenta cementados.

- Se seu foco principal é equilibrar desgaste com resistência à corrosão: Este processo é ideal, mas você deve validar o desempenho em seu ambiente de serviço específico para garantir que a resistência à corrosão pós-tratamento seja suficiente.

- Se seu foco principal é o endurecimento de propósito geral com orçamento limitado: Outros materiais ou tratamentos de superfície podem ser mais econômicos. Este processo é melhor reservado para aplicações de alto desempenho onde seus benefícios justificam o custo.

Ao entender os princípios do processamento a vácuo, você pode transformar com sucesso o aço inoxidável em um material de alto desempenho adaptado para as aplicações mais exigentes.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Processo | Cementação a Vácuo de Alta Temperatura |

| Benefício Principal | Superfície dura (>800 HV) com um núcleo tenaz e resistente à corrosão |

| Profundidade Típica da Camada | 2-3 mm |

| Ideal Para | Engrenagens, rolamentos, injetores que requerem extrema resistência ao desgaste |

| Principal Consideração | Impacto potencial na resistência à corrosão na camada superficial |

Pronto para aprimorar seus componentes de aço inoxidável?

A KINTEK é especializada em soluções avançadas de processamento térmico para aplicações laboratoriais e industriais exigentes. Nossa experiência em cementação a vácuo pode ajudá-lo a alcançar o equilíbrio perfeito entre dureza superficial e propriedades do núcleo para suas peças de alto desempenho.

Contate nossos especialistas hoje para discutir como podemos otimizar seus materiais para resistência superior ao desgaste e à fadiga.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo