Em resumo, sim. O crescimento de grãos afeta criticamente a taxa de sinterização e, na maioria dos casos, é um processo competitivo que retarda ou até mesmo interrompe a densificação. A relação entre esses dois fenômenos é um dos desafios mais fundamentais no processamento de pós e na fabricação de cerâmicas e metais avançados.

A questão central é que tanto a sinterização (densificação) quanto o crescimento de grãos são impulsionados pela redução de energia no sistema material em altas temperaturas. No entanto, o crescimento de grãos pode eliminar os próprios caminhos de difusão – os contornos de grão – que são essenciais para remover eficientemente os poros e alcançar alta densidade.

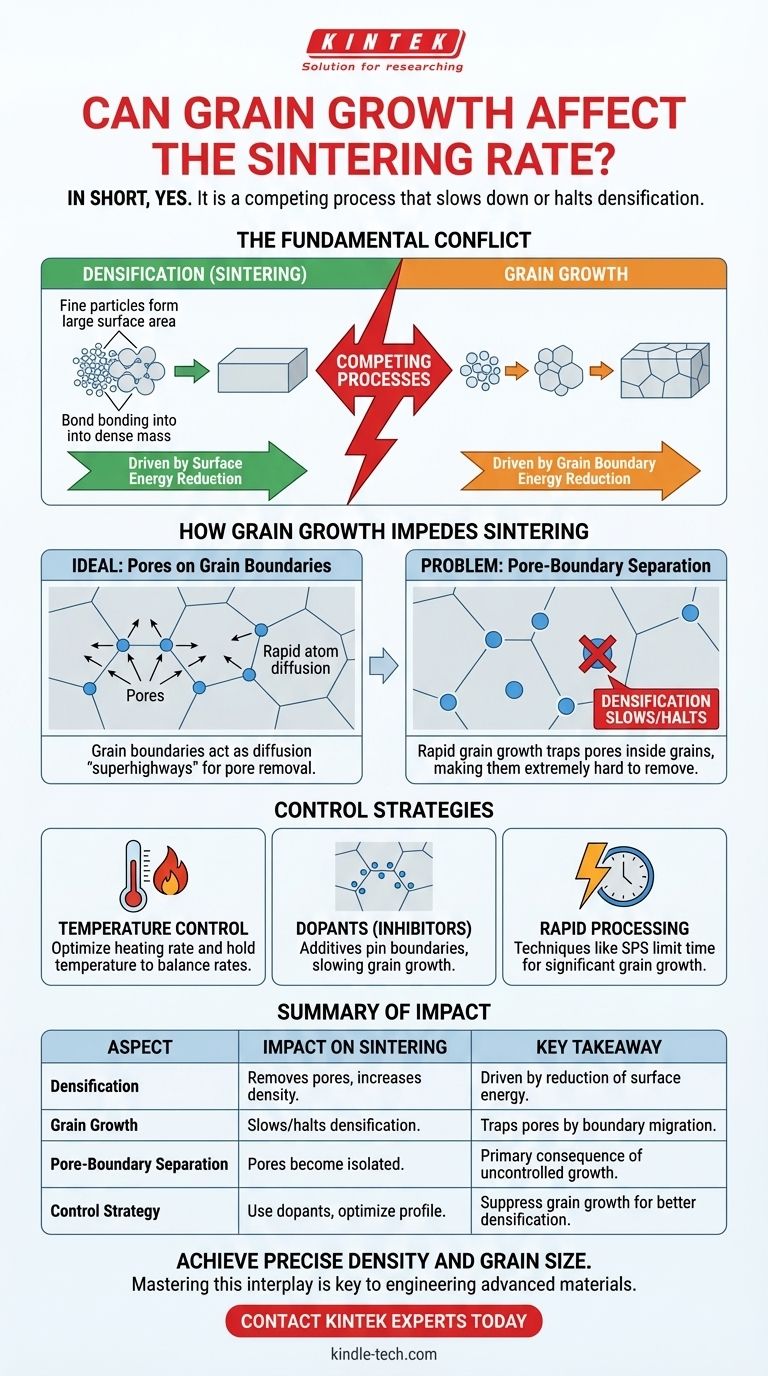

O Conflito Fundamental: Densificação vs. Crescimento de Grãos

Para controlar o resultado de um processo de sinterização, é essencial entender os dois mecanismos em jogo. Eles ocorrem simultaneamente, mas são impulsionados por diferentes, embora relacionadas, reduções de energia.

A Força Motriz para a Sinterização

A sinterização é o processo pelo qual uma coleção de partículas se liga em altas temperaturas para formar uma massa sólida e densa. Este processo é impulsionado pelo desejo de reduzir a energia superficial total do sistema.

Pós finos possuem uma enorme quantidade de área superficial. Ao formar gargantas entre as partículas e, eventualmente, eliminar os poros entre elas, o material reduz drasticamente essa alta energia superficial, o que é um processo termodinamicamente favorável. Essa remoção de poros é o que chamamos de densificação.

A Força Motriz para o Crescimento de Grãos

Um material sinterizado é composto por muitos cristais individuais, ou grãos. A interface entre quaisquer dois grãos é um contorno de grão, que é uma região de energia mais alta em comparação com a rede cristalina perfeita dentro do grão.

O sistema pode reduzir sua energia total minimizando a área total desses contornos de grão. Isso é alcançado à medida que grãos maiores crescem à custa de grãos menores, um processo conhecido como crescimento de grãos ou coarsening.

Como o Crescimento de Grãos Impede Diretamente a Sinterização

O problema surge porque o mecanismo primário de densificação depende fortemente da presença e localização dos contornos de grão.

O Papel Crítico dos Contornos de Grão

Os contornos de grão atuam como "superestradas" para a difusão de átomos. Para que um poro seja eliminado, os átomos devem se mover da superfície do contorno de grão para preencher o espaço vazio do poro. Este processo, a difusão no contorno de grão, é muito mais rápido do que a difusão através da própria rede cristalina.

Para uma densificação eficiente, os poros devem permanecer ligados aos contornos de grão.

A Separação de Poros dos Contornos

Durante o crescimento de grãos, os contornos de grão migram. Se um contorno se move muito rapidamente, ele pode se separar de um poro, deixando o poro isolado dentro de um grão grande. Este evento é chamado de separação poro-contorno.

A Consequência dos Poros Aprisionados

Uma vez que um poro é isolado dentro de um grão, é extremamente difícil removê-lo. A única maneira de preenchê-lo é através do processo muito mais lento de difusão na rede.

Neste ponto, a taxa de densificação cai drasticamente. É por isso que o crescimento descontrolado de grãos é o principal obstáculo para alcançar a densidade teórica total em muitos materiais.

Compreendendo as Compensações e Estratégias de Controle

Gerenciar a competição entre densificação e crescimento de grãos é a tarefa central de otimizar qualquer processo de sinterização.

O Impacto da Temperatura

Temperaturas mais altas aceleram tanto a difusão atômica para a densificação quanto a migração do contorno de grão para o crescimento de grãos. No entanto, elas frequentemente afetam as duas taxas de forma diferente.

Uma estratégia comum envolve o projeto cuidadoso de um perfil de temperatura (por exemplo, taxa de aquecimento, temperatura de patamar e duração) que maximize a taxa de densificação em relação à taxa de crescimento de grãos.

O Poder dos Dopantes (Inibidores de Crescimento de Grãos)

Um dos métodos mais eficazes para controlar o crescimento de grãos é o uso de dopantes. Estas são pequenas quantidades de um material secundário adicionadas ao pó primário.

Os átomos dopantes tendem a segregar nos contornos de grão. Isso cria um efeito de "arrasto de soluto", que efetivamente prende os contornos e torna mais difícil a sua migração. Ao retardar o crescimento de grãos, os dopantes permitem que o processo de densificação continue até um estágio muito posterior, possibilitando a remoção de mais poros e o alcance de densidades finais mais altas.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de sinterização ideal depende inteiramente das propriedades desejadas do componente final. Sua abordagem deve ser adaptada para gerenciar o equilíbrio densificação-crescimento de grãos de acordo.

- Se o seu foco principal é alcançar a densidade máxima: Seu objetivo principal é suprimir o crescimento prematuro de grãos. Considere usar pós iniciais mais finos, explorar temperaturas de sinterização mais baixas por mais tempo ou introduzir dopantes específicos inibidores de crescimento de grãos.

- Se o seu foco principal é controlar o tamanho final do grão (para propriedades mecânicas ou ópticas): Você deve gerenciar cuidadosamente todo o perfil tempo-temperatura. Técnicas avançadas como sinterização em duas etapas ou prensagem a quente podem fornecer um controle mais preciso sobre a microestrutura final.

- Se o seu foco principal é o processamento rápido: Você pode precisar aceitar algum compromisso na densidade ou no tamanho do grão. Métodos de alta velocidade como a Sinterização por Plasma de Faísca (SPS) podem densificar materiais em minutos, muitas vezes limitando o tempo disponível para que ocorra um crescimento significativo de grãos.

Em última análise, dominar a interação entre o crescimento de grãos e a sinterização é a chave para projetar materiais com microestruturas e propriedades precisamente adaptadas.

Tabela Resumo:

| Aspecto | Impacto na Sinterização | Principal Conclusão |

|---|---|---|

| Densificação | Remove poros, aumenta a densidade. | Impulsionada pela redução da energia superficial. |

| Crescimento de Grãos | Retarda/interrompe a densificação ao aprisionar poros. | Impulsionado pela redução da energia dos contornos de grão. |

| Separação Poro-Contorno | Poros ficam isolados, extremamente difíceis de remover. | A principal consequência do crescimento descontrolado de grãos. |

| Estratégia de Controle | Uso de dopantes, perfis de temperatura otimizados. | Suprimir o crescimento de grãos para permitir que a densificação continue. |

Alcance a densidade e o tamanho de grão precisos que sua aplicação exige. A competição entre sinterização e crescimento de grãos é um desafio fundamental no processamento de pós. A KINTEK é especializada em fornecer equipamentos de laboratório, consumíveis e suporte especializado para ajudá-lo a dominar seu processo de sinterização. Seja você desenvolvendo cerâmicas avançadas ou peças metálicas de alto desempenho, podemos ajudá-lo a otimizar seus parâmetros para resultados superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno de 1800 graus Celsius? Um Guia para o Processamento de Materiais de Alta Temperatura

- O endurecimento aumenta a resistência? Desvende a Chave para um Desempenho Superior do Material

- Qual é o papel de um sistema de vácuo primário na fluoração de carbono? Garanta a Pureza do Processo e a Segurança do Equipamento

- É possível brasagem a vácuo? Obtenha Uniões Metálicas Impecáveis e Sem Fluxo

- Por que o hidrogênio é usado no processo de sinterização? Obtenha Pureza e Resistência Superiores em Peças Metálicas

- O que é brasagem de alta temperatura? Obtenha Juntas Metálicas Fortes e Limpas para Montagens Complexas

- Qual é a função do ambiente de alto vácuo na sinterização de W-C-B? Alcançar 97%+ de Densidade e Pureza

- Que tipos de fontes de aquecimento são usadas na brasagem? Escolhendo o Forno Certo para Sua Aplicação