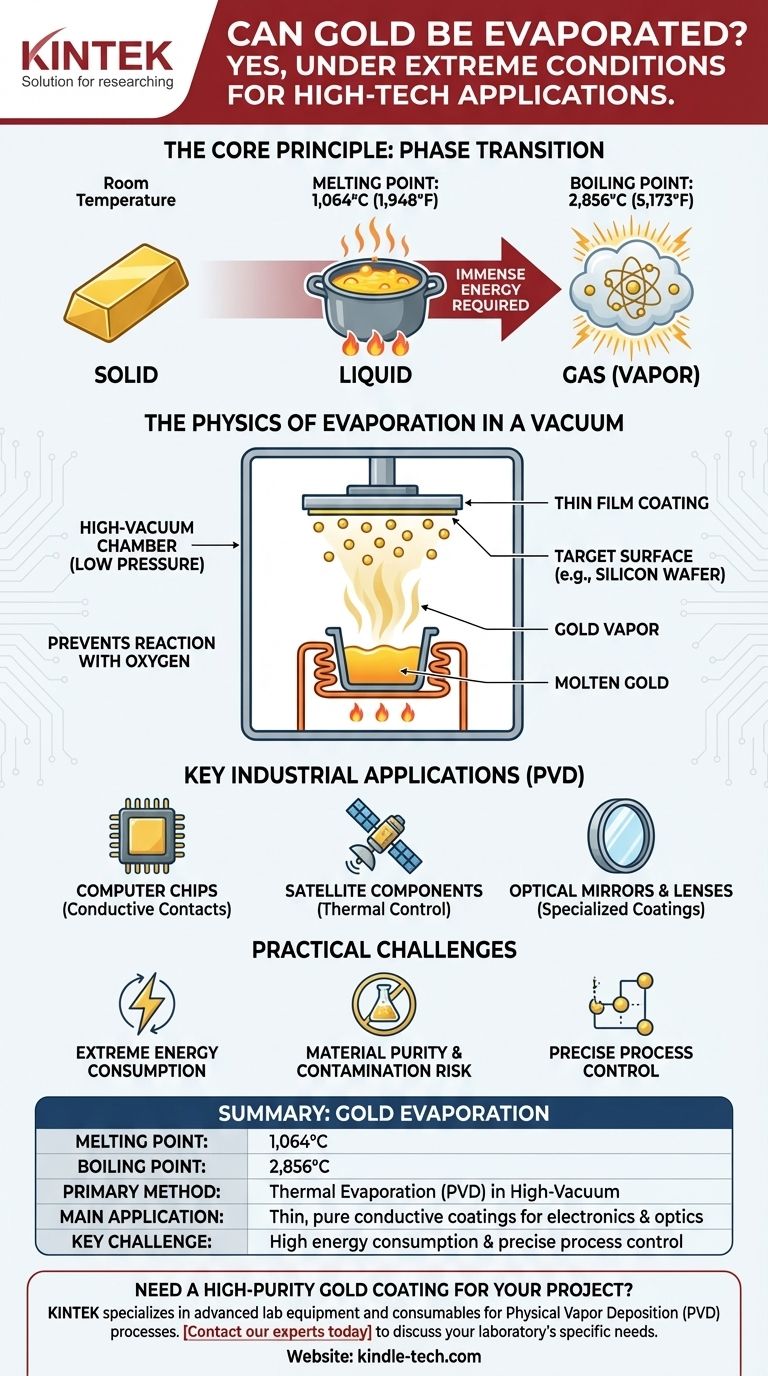

Sim, o ouro pode ser evaporado e transformado em gás. No entanto, esse processo ocorre sob condições extremas, muito além da experiência cotidiana, exigindo temperaturas de milhares de graus Celsius, tipicamente dentro de uma câmara de alto vácuo. Isso não é como ferver água em um fogão; é um processo industrial ou científico altamente controlado.

O princípio central é que o ouro, como quase toda a matéria, pode existir como sólido, líquido ou gás. A transição para o estado gasoso requer imensa energia para superar as fortes ligações metálicas que mantêm seus átomos unidos, um processo aproveitado para criar revestimentos de ouro ultrafinos em aplicações de alta tecnologia.

A Física da Vaporização de um Metal

Para entender como um metal denso como o ouro pode se tornar um vapor, precisamos ir além de sua forma sólida familiar e examinar os princípios fundamentais da transição de fase.

Do Sólido ao Gás

Cada elemento tem um ponto de fusão e um ponto de ebulição. O ouro primeiro derrete em líquido a 1.064°C (1.948°F). Para transformar esse líquido em gás, você deve continuar adicionando energia até que ele atinja seu ponto de ebulição de 2.856°C (5.173°F).

Nessa temperatura, os átomos ganham tanta energia cinética que superam as forças que os mantêm unidos em estado líquido e escapam para o ar como um vapor metálico.

A Necessidade Crítica de Vácuo

Na prática, a evaporação de ouro é quase exclusivamente realizada em uma câmara de alto vácuo. Isso serve a dois propósitos críticos.

Primeiro, a remoção das moléculas de ar diminui drasticamente a pressão. Pense nisso como remover uma "tampa" atmosférica que está empurrando o ouro líquido para baixo. Com menos pressão, os átomos de ouro podem escapar para o estado gasoso mais facilmente e a uma temperatura ligeiramente mais baixa.

Segundo, o vácuo impede que o vapor de ouro extremamente quente reaja com o oxigênio ou outros gases no ar. Isso é crucial para garantir a pureza do revestimento final de ouro.

Como a Evaporação de Ouro é Usada na Prática

A capacidade de vaporizar ouro não é apenas uma curiosidade científica; é um pilar da fabricação moderna em um processo chamado Deposição Física de Vapor (PVD).

Criação de Filmes Finos

A aplicação principal é a deposição de filmes finos. Em uma câmara de vácuo, os átomos de ouro evaporados viajam em linha reta até atingirem uma superfície mais fria, como uma bolacha de silício, uma lente de vidro ou um pedaço de plástico.

Ao impactar, os átomos de ouro resfriam rapidamente e condensam de volta para um sólido, formando uma camada de ouro excepcionalmente fina, uniforme e pura. Este revestimento pode ter apenas nanômetros de espessura.

Principais Aplicações Industriais

Este processo é vital para criar os contatos de ouro altamente condutores em chips de computador e outros componentes eletrônicos. Também é usado para revestir componentes de satélite para controle térmico e para criar revestimentos especializados para espelhos e lentes ópticas de alto desempenho.

Compreendendo os Desafios Práticos

Embora eficaz, a evaporação térmica de ouro é um processo exigente com desafios operacionais significativos.

Consumo Extremo de Energia

Aquecer um cadinho contendo ouro a mais de 2.500°C requer uma quantidade tremenda de energia elétrica. Isso torna o processo caro e é um fator importante no custo do produto final.

Pureza do Material e Contaminação

O cadinho que contém o ouro fundido deve ser feito de um material com um ponto de fusão ainda mais alto, como tungstênio ou molibdênio. Sempre há o risco de que partículas microscópicas do próprio cadinho possam evaporar e contaminar o filme de ouro.

Controle Preciso do Processo

Manter um alto vácuo estável enquanto se gerenciam temperaturas extremas requer equipamentos sofisticados e caros. Qualquer flutuação de temperatura ou pressão pode arruinar a uniformidade e a qualidade do revestimento de ouro.

Aplicando Isso ao Seu Objetivo

A escolha de usar ou especificar um processo de ouro evaporado depende inteiramente de seus requisitos técnicos.

- Se seu foco principal é a condutividade eletrônica de alta pureza: A evaporação térmica em alto vácuo é um método superior para criar as camadas condutoras limpas e densas necessárias para microeletrônica.

- Se seu foco principal é revestir uma forma complexa uniformemente: Você pode considerar um método PVD alternativo chamado pulverização catódica (sputtering), que oferece melhor cobertura em superfícies não planas, embora geralmente com uma taxa de deposição mais lenta.

- Se seu foco principal é um acabamento decorativo ou protetor: Revestimentos mais espessos e menos puros aplicados por galvanoplastia são frequentemente muito mais econômicos do que a deposição a vapor para aplicações não críticas.

Em última análise, transformar ouro sólido em gás é uma técnica poderosa para a engenharia de materiais em escala atômica.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Ponto de Fusão | 1.064°C (1.948°F) |

| Ponto de Ebulição | 2.856°C (5.173°F) |

| Método Principal | Evaporação Térmica (PVD) em Alto Vácuo |

| Aplicação Principal | Revestimentos condutores finos e puros para eletrônicos e óptica |

| Desafio Chave | Alto consumo de energia e controle preciso do processo |

Precisa de um revestimento de ouro de alta pureza para o seu projeto?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de Deposição Física de Vapor (PVD). Seja você desenvolvendo microchips de próxima geração, componentes ópticos de alto desempenho ou sensores especializados, nossa experiência e equipamentos confiáveis podem ajudá-lo a obter os filmes finos precisos e uniformes que sua pesquisa ou produção exige.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório com as ferramentas e consumíveis certos.

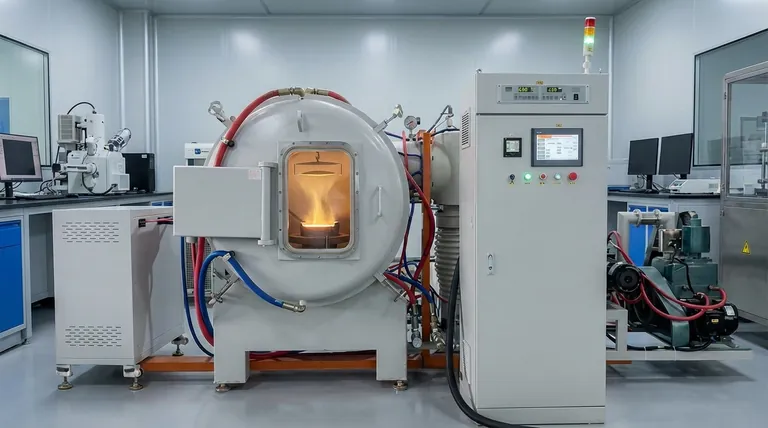

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Como a elevação da temperatura de um forno pode ser reduzida se estiver muito alta? Corrija Problemas de Fluxo de Ar para um Aquecimento Seguro e Eficiente

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Quais são as precauções de segurança em um processo de tratamento térmico? Um Guia para Controles de Engenharia, Administrativos e EPI

- Por que o tratamento térmico a vácuo em alta temperatura é crítico para o aço Cr-Ni? Otimiza a resistência e a integridade da superfície