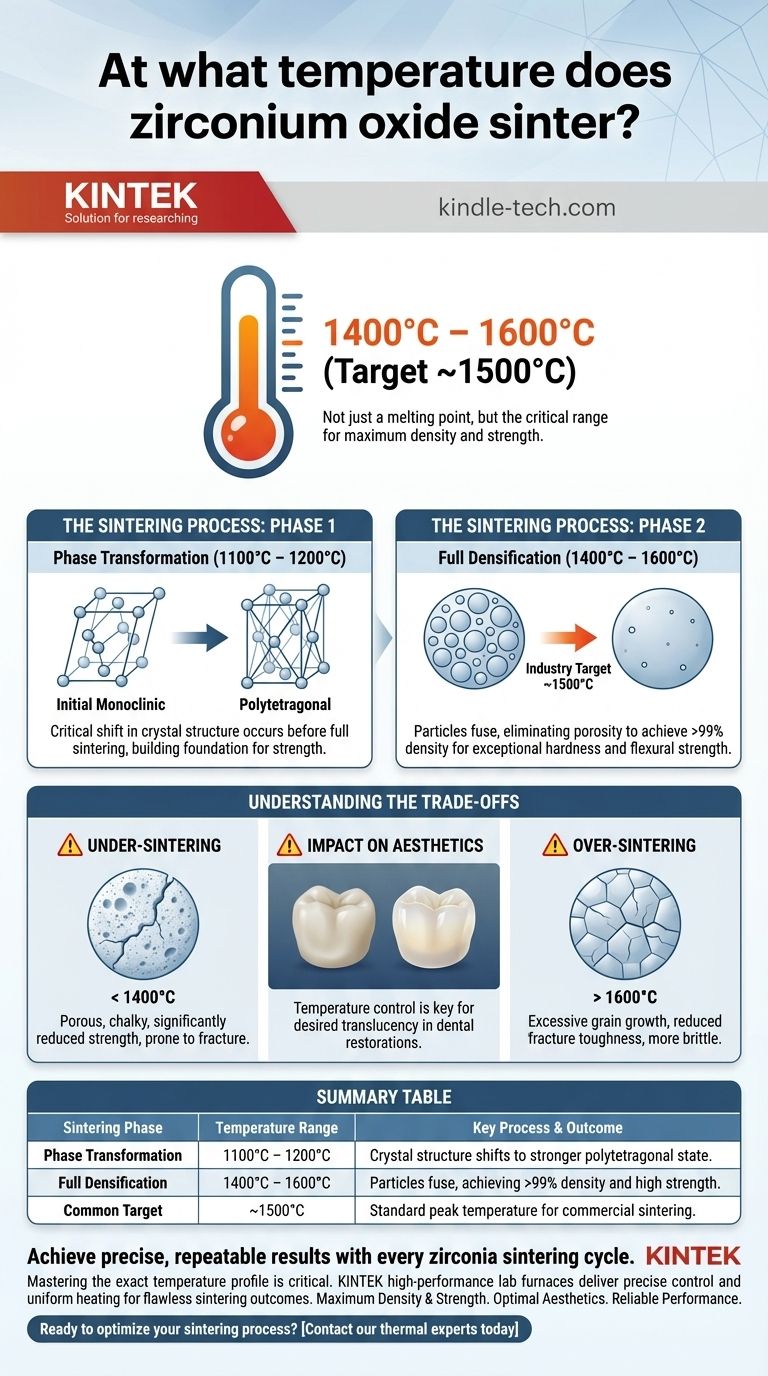

Embora o processo comece em temperaturas mais baixas, o óxido de zircônio (zircônia) é tipicamente sinterizado em uma faixa de 1400°C a 1600°C. A temperatura alvo mais comum dentro desta faixa é de aproximadamente 1500°C. Este não é meramente um ponto de fusão, mas a temperatura específica necessária para alcançar a densidade máxima e, consequentemente, a dureza e resistência mecânica desejadas para aplicações de alto desempenho.

A temperatura de sinterização específica é menos um número único e mais um parâmetro crítico de processamento. O objetivo é impulsionar uma transformação cristalina e, em seguida, fundir as partículas do material, eliminando a porosidade para alcançar quase 100% da densidade teórica.

O Processo de Sinterização: Uma História de Duas Temperaturas

Compreender o processo de sinterização da zircônia requer olhar além de um único número. O processo envolve fases distintas que ocorrem em diferentes faixas de temperatura, cada uma contribuindo para as propriedades finais do material.

A Mudança Fundamental: Transformação de Fase (1100°C – 1200°C)

Antes que a sinterização completa ocorra, a zircônia passa por uma mudança crítica em sua estrutura cristalina.

Por volta de 1100°C, o material começa a se transformar de seu estado monoclínico inicial para um estado cristalino politetragonal muito mais forte. Esta transformação é fundamental para alcançar a resistência final da peça sinterizada.

O Objetivo: Densificação Completa (1400°C – 1600°C)

Esta faixa de temperatura mais alta é onde a sinterização e densificação reais acontecem.

Nesta faixa, as partículas individuais de zircônia se fundem, reduzindo drasticamente o espaço vazio (porosidade) entre elas. O objetivo padrão da indústria é atingir uma densidade final que seja maior que 99% do máximo teórico.

Alcançar esta alta densidade é diretamente responsável pela excepcional dureza e resistência à flexão do material, que são críticas para aplicações odontológicas e industriais. A maioria dos fornos de sinterização comerciais opera a uma temperatura de pico de cerca de 1500°C para garantir que este processo seja concluído.

Compreendendo as Compensações

Atingir a temperatura alvo não é suficiente. Todo o ciclo de aquecimento e resfriamento importa, e desviar do processo ideal acarreta riscos significativos que comprometem o componente final.

O Risco de Sub-Sinterização

Se o forno não atingir a temperatura necessária de 1400°C+ ou não a mantiver por tempo suficiente, a densificação será incompleta.

A peça resultante será porosa, calcária e terá resistência significativamente reduzida. Ela será propensa a fraturas e completamente inadequada para qualquer aplicação de suporte de carga.

O Impacto na Estética

Em aplicações como restaurações dentárias, o controle de temperatura também é fundamental para alcançar a translucidez desejada.

Diferentes tipos de zircônia dental são projetados para fornecer níveis variados de translucidez, e seus perfis de sinterização específicos são projetados para otimizar esta propriedade estética juntamente com a resistência. Usar a temperatura errada pode fazer com que uma coroa pareça muito opaca ou antinatural.

O Perigo de Super-Sinterização

Por outro lado, a queima em temperaturas excessivamente altas ou por muito tempo também pode ser prejudicial.

Isso pode levar ao crescimento excessivo de grãos dentro da microestrutura do material. Embora a peça possa ser densa, esses grãos superdimensionados podem paradoxalmente reduzir a tenacidade à fratura do material, tornando-o mais quebradiço.

Fazendo a Escolha Certa para o Seu Objetivo

O perfil de sinterização correto depende inteiramente do material que você está usando e das propriedades que você precisa alcançar. Sempre comece com as instruções específicas do fabricante para sua zircônia.

- Se o seu foco principal é a máxima resistência e densidade: Você precisará operar dentro da faixa de 1400°C a 1600°C, garantindo que o ciclo permita a densificação completa para >99%.

- Se o seu foco principal é equilibrar resistência com estética (por exemplo, coroas dentárias): Siga rigorosamente o ciclo validado pelo fabricante para aquele disco de zircônia específico, pois a temperatura de pico é ajustada para alcançar uma translucidez específica.

Em última análise, o controle preciso sobre a temperatura de sinterização é como você transforma o pó de zircônia em um componente cerâmico de alto desempenho.

Tabela Resumo:

| Fase de Sinterização | Faixa de Temperatura | Processo Chave & Resultado |

|---|---|---|

| Transformação de Fase | 1100°C – 1200°C | A estrutura cristalina muda para um estado politetragonal mais forte. |

| Densificação Completa | 1400°C – 1600°C | As partículas se fundem, eliminando a porosidade para alcançar >99% de densidade e alta resistência. |

| Alvo Comum | ~1500°C | Temperatura de pico padrão para a maioria dos processos de sinterização comerciais. |

Obtenha resultados precisos e repetíveis em cada ciclo de sinterização de zircônia.

Dominar o perfil de temperatura exato é crítico para transformar discos de zircônia em componentes fortes e esteticamente perfeitos. A KINTEK é especializada em fornos de laboratório de alto desempenho que oferecem o controle preciso de temperatura e o aquecimento uniforme necessários para resultados de sinterização impecáveis.

Nossos fornos de sinterização são confiados por laboratórios dentários e fabricantes industriais para garantir:

- Máxima Densidade & Resistência: Alcance resultados consistentes excedendo 99% da densidade teórica.

- Estética Ótima: Execute perfeitamente os ciclos recomendados pelo fabricante para translucidez ideal em restaurações dentárias.

- Desempenho Confiável: Evite os riscos de sub-sinterização ou super-sinterização com gerenciamento de temperatura estável e preciso.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas térmicos hoje para encontrar o forno perfeito para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a diferença entre sinterização e queima? Um guia para terminologia de processos térmicos

- Como é medida a pureza dos metais? Entenda Quilates, Milésimos de Finura e Porcentagem para Ouro e Prata

- Qual é a frequência de calibração de um forno mufla? Um guia baseado em risco para garantir a precisão

- Qual é a construção e o funcionamento de um forno mufla? Um Guia para Aquecimento Preciso e Livre de Contaminantes

- A fusão requer aumento de temperatura? Compreendendo o Calor Latente e as Mudanças de Fase