Na prática, os termos "queima" e "sinterização" são frequentemente usados de forma intercambiável, mas descrevem aspetos diferentes do mesmo objetivo. Queima é o termo amplo para todo o processo de aquecimento de um material num forno para atingir uma dureza e densidade desejadas. Sinterização é o mecanismo microscópico específico de difusão atómica que faz com que as partículas do material se liguem e se adensem durante o processo de queima.

Queima é o processo geral de aquecimento que se realiza num forno ou estufa. Sinterização é a transformação física específica que ocorre durante a queima, onde partículas individuais se fundem numa massa sólida sem derreter.

Analisando os Conceitos Centrais

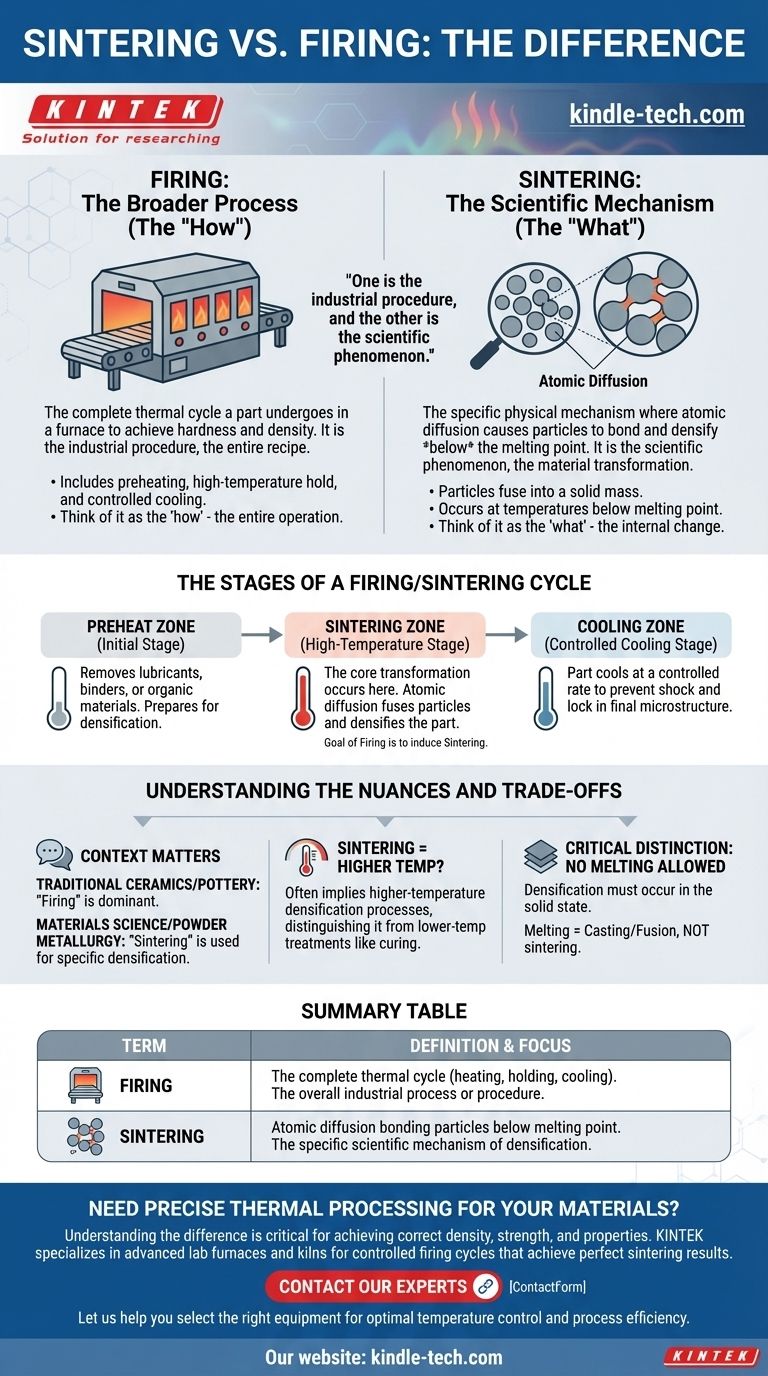

Para compreender a diferença, é melhor pensar na queima como o "como" e na sinterização como o "o quê". Um é o procedimento industrial, e o outro é o fenómeno científico.

O que é Queima? O Processo Mais Abrangente

Queima é um termo geral e histórico que descreve o ciclo térmico completo que uma peça sofre num forno. Este é todo o procedimento do início ao fim.

O processo inclui várias fases, como pré-aquecimento para queimar ligantes, uma manutenção de alta temperatura e uma fase de arrefecimento controlada. Pense em "queima" como a receita completa que segue.

O que é Sinterização? O Mecanismo Científico

Sinterização é o mecanismo físico específico que confere força e densidade a uma peça queimada. É o processo de migração de átomos entre partículas a altas temperaturas.

Esta difusão atómica faz com que os "pescoços" entre as partículas cresçam e os poros entre elas encolham e desapareçam. Crucialmente, isto acontece a uma temperatura abaixo do ponto de fusão do material, fazendo com que as partículas se fundam num objeto denso e sólido.

Como a Sinterização e a Queima Funcionam em Conjunto

Na maioria das aplicações modernas, especialmente com cerâmicas e metais em pó, o objetivo principal da queima é induzir a sinterização. O ciclo de queima é o ambiente cuidadosamente controlado criado para que a sinterização ocorra com sucesso.

Sinterização como o Objetivo da Queima

Você queima um pó compactado ou uma peça "verde" para poder sinterizá-la. Queima é a ação; sinterização é o resultado.

Um processo de queima típico num forno túnel ilustra esta relação, movendo o componente através de zonas de temperatura distintas.

As Fases de um Ciclo de Queima/Sinterização

- Zona de Pré-aquecimento: Esta fase inicial de temperatura mais baixa remove lubrificantes, ligantes ou outros materiais orgânicos usados durante a formação da peça.

- Zona de Sinterização: Esta é a secção de alta temperatura do forno onde ocorre a transformação central. A difusão atómica assume o controlo, fundindo as partículas e adensando a peça.

- Zona de Arrefecimento: A peça é arrefecida a uma taxa controlada para evitar choque térmico, fissuras e para fixar a microestrutura final.

Compreendendo as Nuances e as Trocas

Embora a relação pareça clara, o contexto é importante. O uso intercambiável destes termos na indústria pode causar confusão, mas a distinção torna-se crítica em ambientes técnicos e científicos.

O Contexto É Tudo

Em cerâmicas tradicionais ou olaria, "queima" é o termo dominante. Em ciência dos materiais e metalurgia do pó, "sinterização" é usado com mais frequência para descrever o mecanismo específico de adensamento que está a ser estudado ou controlado.

Por que "Sinterização" Pode Implicar uma Temperatura Mais Alta

Algumas fontes afirmam que os fornos de sinterização operam a temperaturas mais altas do que os fornos de queima. Isto ocorre porque "sinterização" é frequentemente usado em campos de alto desempenho para especificar um processo de adensamento, distinguindo-o de tratamentos térmicos de temperatura mais baixa (como cura) que também podem ser genericamente chamados de "queima".

A Distinção Crítica: Não é Permitida a Fusão

A característica definidora da verdadeira sinterização é que o adensamento ocorre inteiramente no estado sólido. Se o material derreter e depois se solidificar novamente, o processo é chamado de fundição ou fusão, não sinterização. Manter o controlo da temperatura para permanecer abaixo do ponto de fusão é essencial.

Como Usar Estes Termos Corretamente

Aplicar o termo correto depende inteiramente do seu público e do seu objetivo. Use isto como um guia para comunicar com clareza e precisão.

- Se o seu foco principal é o processo industrial geral: Use "queima" para descrever o ciclo completo do forno, especialmente ao falar com operadores ou num contexto de fabrico geral.

- Se o seu foco principal é a transformação do material: Use "sinterização" para descrever o mecanismo científico específico de ligação de partículas e adensamento, especialmente num relatório de engenharia ou I&D.

- Se o seu foco principal são materiais de alto desempenho: Use "sinterização" para denotar a etapa crítica de adensamento a alta temperatura, distinguindo-a de outros tratamentos térmicos de temperatura mais baixa.

Compreender esta distinção permite-lhe descrever com precisão tanto o procedimento operacional quanto a transformação fundamental do material.

Tabela de Resumo:

| Termo | Definição | Foco |

|---|---|---|

| Queima (Firing) | O ciclo térmico completo num forno (aquecimento, manutenção, arrefecimento). | O processo ou procedimento industrial geral. |

| Sinterização (Sintering) | A difusão atómica que liga as partículas abaixo do ponto de fusão. | O mecanismo científico específico de adensamento. |

Precisa de processamento térmico preciso para os seus materiais?

Compreender as nuances entre sinterização e queima é fundamental para alcançar a densidade, força e propriedades corretas nas suas peças de cerâmica ou metal. A KINTEK especializa-se em fornecer os fornos de laboratório e estufas avançadas necessárias para ciclos de queima controlados que alcançam resultados de sinterização perfeitos.

Os nossos especialistas podem ajudá-lo a selecionar o equipamento certo para a sua aplicação específica, garantindo um controlo de temperatura ótimo e eficiência do processo. Contacte-nos hoje para discutir as necessidades de processamento térmico do seu laboratório e deixe-nos ajudá-lo a alcançar um desempenho superior do material.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a utilidade do forno mufla na indústria alimentar? Essencial para uma análise precisa de cinzas em alimentos

- Qual é a temperatura máxima de um forno mufla? Um Guia de 1100°C a 1800°C

- Qual é a diferença entre um forno mufla e um forno de câmara? Entenda as Distinções Chave para o Seu Laboratório

- Por que a temperatura de fusão do metal é importante? A Chave para a Fabricação e Desempenho

- Por que o ponto de fusão é diferente para substâncias distintas? O Papel Fundamental da Força de Ligação