Imagine o seguinte: você passou semanas criando meticulosamente um conjunto de componentes de alto desempenho a partir de uma liga especial. O ciclo de tratamento térmico em seu forno a vácuo funciona perfeitamente – temperatura, pressão e duração estão todas precisamente de acordo com as especificações. Você retira o lote e ele parece impecável.

Mas então, os testes revelam um desastre. As peças estão quebradiças. Elas falham no controle de qualidade devido a contaminação microscópica. São completamente inutilizáveis. Todo esse tempo, esforço e material caro foram desperdiçados. E a parte mais frustrante? Você não tem ideia de por que isso aconteceu.

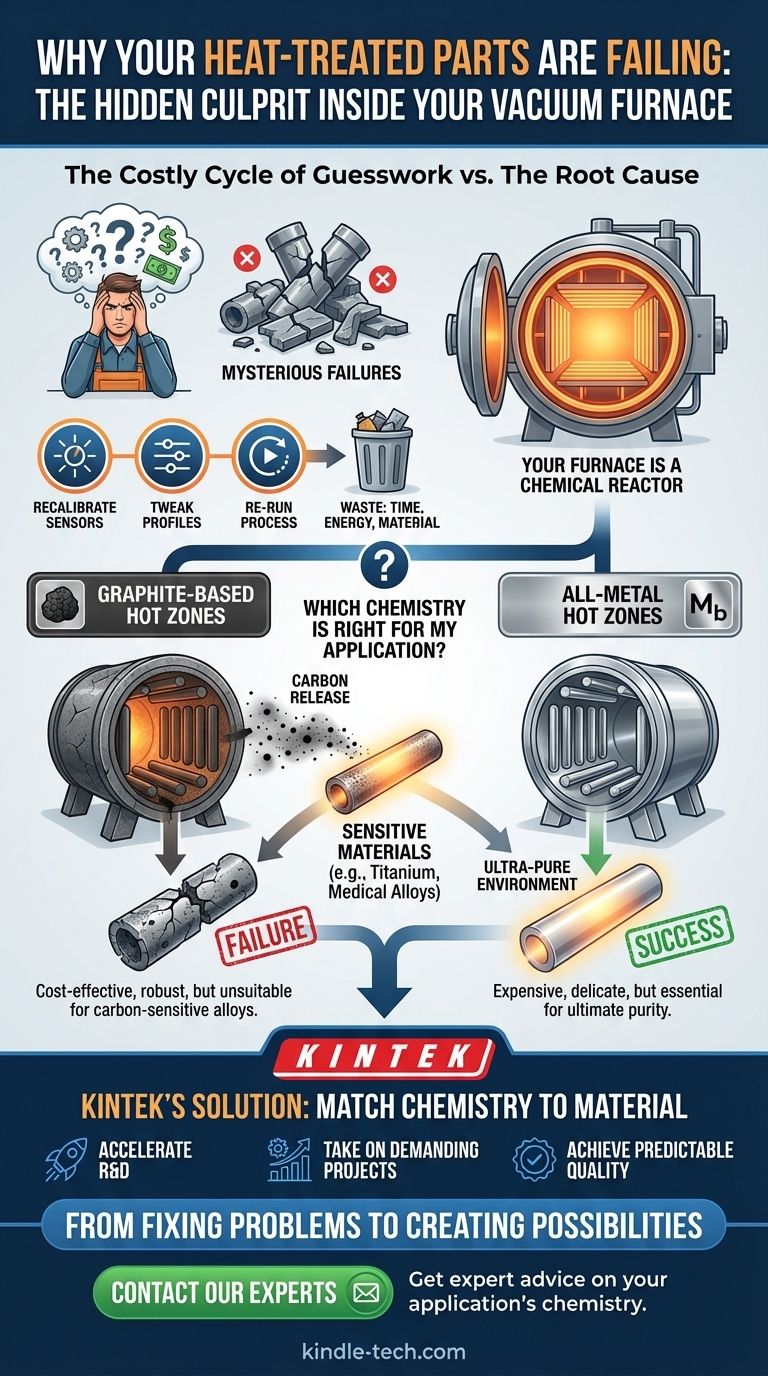

O Ciclo Custoso de Adivinhação

Se este cenário parece familiar, você não está sozinho. Quando confrontados com essas falhas misteriosas, a maioria dos laboratórios e equipes de engenharia inicia um processo frenético de solução de problemas.

- Você recalibra os sensores de temperatura.

- Você ajusta os perfis de aquecimento e resfriamento.

- Você tenta obter um vácuo ainda mais profundo.

- Você executa o processo novamente, esperando um resultado diferente.

Cada tentativa consome mais energia, mais tempo e mais material. No entanto, os resultados permanecem inconsistentes. Este não é apenas um problema técnico; tem sérias consequências comerciais. Prazos de projeto são perdidos, orçamentos de P&D são esgotados por tentativa e erro, e sua reputação de fornecer componentes confiáveis e de alta qualidade fica em risco.

A razão pela qual essas correções comuns falham é que elas estão tratando os sintomas, não a doença. A verdadeira origem do problema está muitas vezes à vista de todos: os próprios materiais de que seu forno é feito.

A Causa Raiz: Seu Forno é um Reator Químico, Não Apenas um Forno

O erro fundamental que muitos cometem é pensar em um forno a vácuo como uma caixa simples e inerte que apenas aquece. A realidade é que, em temperaturas extremas, um forno a vácuo é um ambiente químico ativo. Os materiais usados para construir sua "zona quente" interna podem – e interagem – com as peças que você está tratando.

Este é o cerne da questão, e se resume a uma escolha crítica no projeto do forno.

Grafite vs. Totalmente Metálico: Uma História de Duas Químicas

Praticamente todas as zonas quentes de fornos a vácuo são construídas usando um dos dois sistemas de materiais:

-

Zonas Quentes à Base de Grafite: Estes são os cavalos de batalha da indústria. Feitos de fibra de grafite e feltro, são robustos, duráveis e econômicos. São perfeitos para a grande maioria dos processos de tratamento térmico para aços comuns e muitas outras ligas. O porém? Em altas temperaturas, o grafite pode liberar partículas de carbono microscópicas. Para a maioria das aplicações, isso é inofensivo. Mas para certos materiais – como titânio, implantes de grau médico ou superligas de níquel específicas – esse carbono atua como um contaminante, incorporando-se à estrutura do metal e alterando fundamentalmente suas propriedades, muitas vezes tornando-o quebradiço.

-

Zonas Quentes Totalmente Metálicas: Construídas com metais refratários como molibdênio ou tungstênio, estas são as "salas limpas" do mundo do tratamento térmico. Esses metais são incrivelmente estáveis em altas temperaturas e não liberam partículas reativas. Eles criam um ambiente ultra-puro. O porém? São mais delicados e significativamente mais caros que o grafite.

Suas falhas inexplicáveis não são aleatórias. Elas são frequentemente o resultado direto de uma incompatibilidade química: você está processando um material sensível ao carbono dentro de um forno à base de grafite. Nenhuma quantidade de ajuste de processo pode mudar essa reação química fundamental.

A Ferramenta Certa para a Química Certa

Para resolver permanentemente este problema, você não precisa se tornar um mestre em tentativa e erro. Você precisa fazer a escolha certa desde o início, combinando a química interna do seu forno com as necessidades do seu material.

A questão não é "qual forno é melhor?", mas sim "qual química de forno é adequada para minha aplicação?"

É aqui que a filosofia de design por trás dos equipamentos de laboratório da KINTEK se torna crítica. Reconhecemos que um forno não é uma solução única para todos. Nossa linha de produtos é construída sobre um profundo entendimento dessa ciência de materiais.

- Nossos fornos a vácuo à base de grafite são projetados para durabilidade e eficiência, fornecendo uma solução econômica para tratamento térmico de propósito geral de aços e ligas não sensíveis.

- Nossos fornos a vácuo totalmente metálicos são projetados para fornecer o máximo em pureza, garantindo que, ao processar materiais reativos e sensíveis como titânio ou ligas de grau médico, os resultados sejam limpos, não contaminados e atendam perfeitamente às especificações.

Projetamos nossos equipamentos para serem a personificação da solução. Ao oferecer ambas as opções, capacitamos você a selecionar a ferramenta certa com base na ciência subjacente, eliminando o risco de contaminação desde o início.

De Resolver Problemas a Criar Possibilidades

Quando você elimina a adivinhação da compatibilidade de materiais, você faz mais do que apenas resolver um problema frustrante. Você desbloqueia um novo nível de certeza operacional e inovação.

- Acelere P&D: Avance com confiança do desenvolvimento de materiais para peças de qualidade de produção sem o medo de contaminação misteriosa prejudicar seu progresso.

- Assuma Projetos Exigentes: Busque contratos nos setores aeroespacial, de dispositivos médicos ou de eletrônicos avançados, sabendo que você tem o equipamento certo para lidar com materiais com os mais rigorosos requisitos de pureza.

- Alcance Qualidade Previsível: Amplie a produção com a garantia de que cada lote atenderá aos mesmos padrões rigorosos, melhorando drasticamente o rendimento e reduzindo o desperdício.

Em vez de gastar seu tempo diagnosticando falhas passadas, sua equipe pode se concentrar em expandir os limites do que é possível.

Seus projetos envolvem materiais únicos e enfrentam desafios específicos. Uma conversa de cinco minutos sobre a química da sua aplicação pode economizar semanas de frustração e milhares de dólares em recursos desperdiçados. Deixe nossos especialistas ajudá-lo a navegar nas compensações e garantir que seu próximo ciclo de tratamento térmico seja um sucesso desde o início. Para obter aconselhamento especializado adaptado às suas necessidades, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

Artigos relacionados

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Seu Forno de Mufla Atingiu a Temperatura Certa. Então Por Que Suas Peças Estão Falhando?

- A Arte da Ausência: Por Que Materiais Avançados Exigem Fornos a Vácuo

- Por Que Suas Juntas Soldadas São Inconsistentes — E a Solução Não Está no Forno

- Forno de vácuo de molibdénio: Sinterização a alta temperatura e tratamento térmico