É um cenário ao mesmo tempo desconcertante e caro. Você retira um lote de componentes de alto valor e engenharia de precisão do seu forno a vácuo. O relatório do ciclo mostra que o processo ocorreu perfeitamente, atingindo a temperatura exata alvo pelo tempo exato. No entanto, as peças estão arruinadas. Em vez de serem perfeitamente endurecidas ou brasadas, elas estão quebradiças, contaminadas ou suas propriedades metalúrgicas estão completamente alteradas. Semanas de trabalho e milhares de dólares em materiais se perdem em um instante. Você fica olhando para o forno, perguntando: "O que deu errado?"

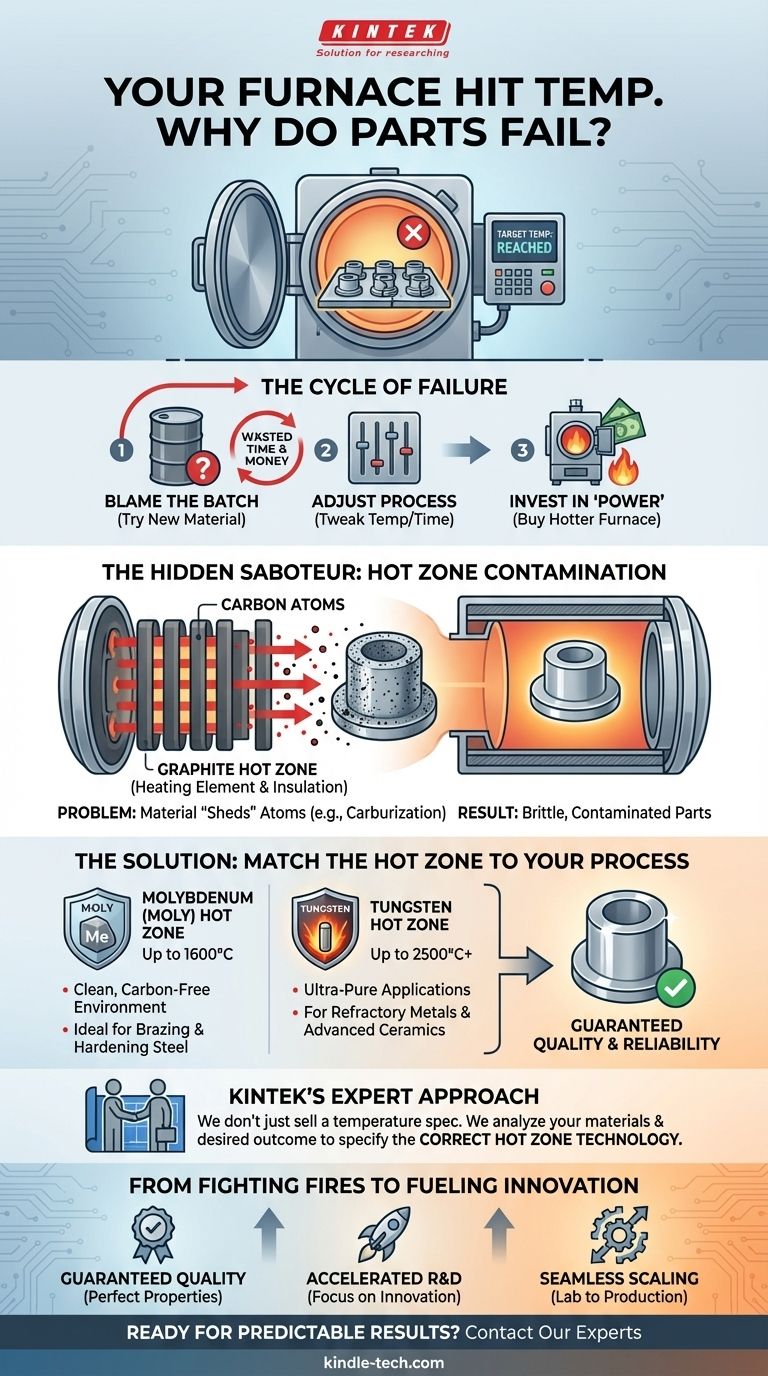

O Ciclo da Falha: Por Que "Tentar de Novo" Não Funciona

Se isso parece familiar, você não está sozinho. Este é um problema notavelmente comum e frustrante em ciência de materiais e manufatura avançada. Diante dessa falha inexplicável, a maioria das equipes cai em um padrão previsível de solução de problemas:

- Culpar o Lote: "Talvez fosse um lote ruim de matéria-prima." Então você tenta novamente com um novo lote, apenas para obter o mesmo resultado inconsistente.

- Ajustar o Processo: "Vamos ajustar a rampa de temperatura ou o tempo de permanência." Você passa dias executando ciclos ligeiramente diferentes, consumindo energia e tempo, mas o problema persiste.

- Investir em Mais "Potência": "Nosso forno deve ser inadequado." Uma conclusão comum é investir em um forno com uma classificação de temperatura máxima ainda maior, assumindo que mais potência resolverá o problema. Isso geralmente se prova um erro caro que pode até piorar a questão.

Este ciclo de tentativa e erro faz mais do que apenas desperdiçar materiais. Ele cria gargalos no projeto, atrasa o lançamento de produtos e mina a confiança em suas capacidades de P&D ou produção. O custo real não são apenas as peças falhas; é o tempo perdido, a inovação estagnada e a reputação de falta de confiabilidade.

O Sabotador Oculto: Não é o Calor, é a Fonte

A razão pela qual essas tentativas falham é que elas se concentram na variável errada. O problema geralmente não é a temperatura que você atinge; é como seu forno gera esse calor.

O coração de qualquer forno a vácuo é sua "zona quente", que consiste em dois componentes principais: os elementos de aquecimento que criam o calor e o isolamento que o contém. Nas temperaturas extremas necessárias para processos como sinterização ou tratamento térmico de ligas avançadas, esses componentes não são meros espectadores passivos. Eles podem interagir ativamente com suas peças.

O Verdadeiro Culpado: Reações Químicas Indesejadas

Aqui está a verdade que muitos descobrem da maneira mais difícil: o material do seu elemento de aquecimento pode "liberar" átomos e contaminar seu produto.

Um exemplo perfeito é o grafite. Elementos de aquecimento de grafite são econômicos, duráveis e excelentes para atingir temperaturas muito altas (acima de 2200°C). No entanto, nessas temperaturas, o grafite pode liberar átomos de carbono. Se você está tratando termicamente um aço específico ou uma liga de metal refratário onde o carbono é uma impureza, o próprio forno envenenará suas peças através de um processo chamado cementação. As peças absorvem esse carbono indesejado, tornam-se quebradiças e falham.

É por isso que comprar um forno de grafite ainda mais quente pode piorar o problema - você está apenas acelerando a contaminação. Você está tratando o sintoma (peças falhas) sem diagnosticar a doença (incompatibilidade de material).

A Ferramenta Certa para o Trabalho: Combinando a Zona Quente com Seu Processo

Se a causa raiz é uma reação química com os componentes internos do forno, então a única solução real é usar um forno com componentes quimicamente inertes para sua aplicação específica.

Para resolver verdadeiramente este problema, você precisa de uma ferramenta projetada com este princípio fundamental em mente. Isso significa ir além da única métrica de "temperatura máxima" e focar na composição da própria zona quente.

Para aplicações sensíveis à contaminação por carbono, a solução é uma zona quente totalmente metálica. Esses fornos usam elementos de aquecimento e blindagem feitos de materiais como Molibdênio (Moly) ou Tungstênio.

- Zonas Quentes de Molibdênio (até 1600°C): Ideal para brasagem de aço inoxidável ou endurecimento da maioria dos aços ferramenta, fornecendo um ambiente limpo e livre de carbono.

- Zonas Quentes de Tungstênio (até 2500°C+): Necessário para as aplicações mais exigentes, como processamento de metais refratários ultra-puros ou sinterização de cerâmicas avançadas onde qualquer contaminação seria catastrófica.

É precisamente aqui que a orientação especializada se torna crítica. O papel da KINTEK não é apenas vender um forno; é funcionar como seu consultor especializado. Não começamos com um catálogo de temperaturas; começamos entendendo seu processo. Ao analisar os materiais com os quais você está trabalhando e o resultado desejado, podemos especificar um forno com a tecnologia de zona quente correta. Nosso equipamento é a personificação dessa abordagem de solução de problemas, projetado para fornecer o ambiente certo, não apenas a temperatura certa.

De Combater Incêndios a Impulsionar a Inovação

Assim que você parar de lutar contra falhas inexplicáveis, você desbloqueará um novo nível de potencial. Com um forno corretamente adaptado ao seu processo, você passa da incerteza à confiabilidade absoluta.

Imagine o que se torna possível:

- Qualidade Garantida: Você pode processar com confiança materiais de alto valor e sensíveis, sabendo que suas propriedades metalúrgicas serão perfeitas todas as vezes.

- P&D Acelerado: Em vez de gastar meses em solução de problemas, sua equipe pode se concentrar em inovação genuína e no desenvolvimento da próxima geração de materiais e produtos.

- Escalabilidade Perfeita: O processo que você aperfeiçoa no laboratório se traduzirá perfeitamente para a produção, eliminando os gargalos que dificultam o crescimento.

Resolver esse problema fundamental transforma seu laboratório ou linha de produção de uma fonte de frustração em um motor de excelência confiável e repetível.

Seu trabalho é importante demais para adivinhações. Se você está cansado de lutar com seu equipamento e está pronto para resultados previsíveis e de alta qualidade, é hora de uma conversa diferente. Vamos além de uma simples especificação de temperatura e falemos sobre as demandas específicas de seus projetos. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

Artigos relacionados

- Seu Forno a Vácuo Atinge a Temperatura Certa, Mas Seu Processo Ainda Falha. Eis o Porquê.

- Por Que Suas Peças Tratadas Termicamente Falham: O Inimigo Invisível em Seu Forno

- Por Que Seus Processos de Alta Temperatura Falham: O Inimigo Oculto em Sua Forno a Vácuo

- A Engenharia do Nada: Por Que Fornos a Vácuo Definem a Integridade do Material

- Mais do que Nada: A Arte da Pressão Parcial em Fornos de Alta Temperatura