Você seguiu o protocolo de tratamento térmico à risca. A peça, uma parte crítica de liga à base de níquel, foi usinada perfeitamente. No entanto, ao abrir o forno, o brilho metálico imaculado desapareceu, substituído por um mosaico inconsistente de marrom, preto ou cinza. Isso não é apenas um problema cosmético; é um sinal de alerta para propriedades de material comprometidas, falha potencial da peça e retrabalho caro. A questão é: o que deu errado?

A resposta raramente é um único erro. Mais frequentemente, é uma batalha contra um inimigo invisível — uma interação complexa de fatores que transformam seu processo controlado em um resultado imprevisível.

Os Quatro Sabotadores do Tratamento Térmico

A descoloração é simplesmente uma reação química. Elementos na superfície da liga (como cromo, níquel e alumínio) reagem com contaminantes microscópicos no ambiente do forno para formar óxidos e compostos coloridos. Entender esses contaminantes é o primeiro passo para derrotá-los. Este desafio não se trata de um único inimigo gigante, mas de quatro sabotadores distintos que podem se infiltrar em seu processo.

Sabotador nº 1: A Atmosfera

Este é o campo de batalha mais crítico. O "vácuo" ou "gás inerte" em seu forno nunca é perfeitamente puro.

- Oxigênio Residual: Mesmo quantidades mínimas causam danos. Com níveis de oxigênio acima de apenas 50 partes por milhão (ppm), o cromo na liga se oxidará, formando uma película marrom (Cr₂O₃). Se os níveis excederem 100 ppm, o próprio níquel se oxidará, criando uma superfície preta característica (NiO).

- Umidade (H₂O): Um pequeno vazamento em uma vedação do forno ou gás argônio/nitrogênio impuro (com umidade >10 ppm) introduz vapor d'água. Em altas temperaturas, isso leva à "corrosão oxigênio-hidrogênio", criando óxidos e, mais perigosamente, potencialmente liberando hidrogênio que pode penetrar no material e causar fragilização por hidrogênio.

- Contaminação por Carbono e Enxofre: Compostos orgânicos voláteis de fluidos de corte ou óleos residuais no forno criam uma atmosfera rica em carbono. Isso pode formar uma "camada cementada" preta ou cinza escura em sua peça. Da mesma forma, vestígios de enxofre podem reagir com o níquel para formar sulfeto de níquel (NiS), que não só causa uma superfície marrom escura, mas também leva à "fragilidade a quente" — uma perda catastrófica de resistência em altas temperaturas.

Sabotador nº 2: Os Parâmetros do Processo

Como você aquece e resfria é tão importante quanto a própria atmosfera.

- Taxa de Aquecimento/Resfriamento: Uma taxa de aquecimento rápida (>20℃/min) pode fazer com que a superfície da peça oxide antes que o núcleo atinja a temperatura, criando descoloração irregular e localizada. Por outro lado, o resfriamento lento prolonga o tempo que a peça passa em altas temperaturas, permitindo que as camadas de óxido engrossem e escureçam.

- Temperatura e Tempo: Quanto maior a temperatura e quanto mais longo o tempo de permanência, mais intensas são as reações. Mesmo em um ambiente com baixo teor de oxigênio, o tempo excessivo em temperatura (por exemplo, >4 horas) permite a oxidação cumulativa, levando a um acabamento mais escuro.

Sabotador nº 3: Preparação da Superfície

A batalha começa antes mesmo de a peça entrar no forno.

- Impurezas Residuais: A limpeza prévia incompleta deixa um campo minado de contaminantes. Impressões digitais contêm sais e graxa. Fluidos de corte deixam óleos. Em altas temperaturas, esses resíduos carbonizam ou reagem com a liga, criando películas pretas e pontos de corrosão localizados.

Sabotador nº 4: O Próprio Equipamento

Seu forno pode se tornar um cúmplice involuntário.

- Vazamentos no Forno: Vedações envelhecidas ou portas mal fechadas são convites abertos para o ar infiltrar na câmara do forno, alimentando constantemente oxigênio ao seu processo e minando qualquer controle atmosférico.

- Contaminação Interna: Com o tempo, os componentes do forno, como os elementos de aquecimento, podem se degradar. Um elemento de aquecimento de folha de molibdênio oxidante, por exemplo, pode volatilizar e depositar MoO₃ cinza na superfície da sua peça, causando contaminação.

De Reparos Reativos a Controle Proativo

O avanço contra a descoloração não é uma nova liga mágica; é uma vitória sistemática sobre esses quatro sabotadores. Engenheiros que alcançam resultados consistentes e impecáveis não apenas esperam o melhor. Eles travam uma campanha deliberada de controle, garantindo que cada variável seja gerenciada com precisão.

Eles conseguem isso passando de uma mentalidade reativa ("O que causou essa descoloração?") para uma proativa ("Como construímos um processo onde a descoloração é impossível?"). Isso requer a eliminação da incerteza em cada etapa — desde a limpeza da peça até a pureza atmosférica e a perfilagem térmica. Mas esse nível de controle é impossível sem as ferramentas certas.

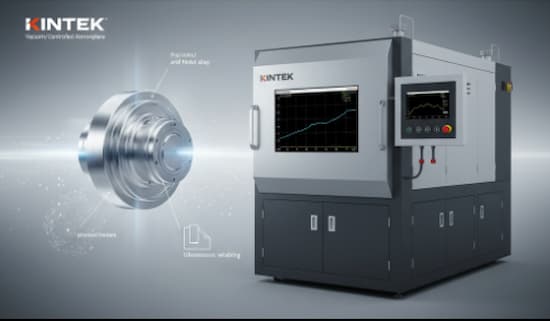

O Equipamento Que Torna Resultados Previsíveis Possíveis

Alcançar esse nível de integridade do processo não se trata de adivinhação; trata-se de implantar equipamentos de laboratório projetados para precisão e confiabilidade. É aqui que a teoria do tratamento térmico encontra a realidade da execução.

-

Para derrotar os sabotadores atmosféricos: Você precisa de mais do que apenas uma caixa que aquece. Um forno a vácuo de alta integridade ou atmosfera controlada é essencial. A chave são taxas de vazamento baixas verificáveis para privar a reação de oxidação de oxigênio e umidade. Isso é complementado por sistemas de entrega de gás de alta pureza e purificadores que garantem que o gás inerte que você introduz não seja uma fonte de contaminação em si.

-

Para dominar os parâmetros do processo: A repetibilidade é fundamental. Fornos modernos com controladores de temperatura programáveis e de alta precisão permitem que você execute perfis exatos de aquecimento, imersão e resfriamento todas as vezes, eliminando a variabilidade que leva a camadas de óxido inconsistentes.

-

Para garantir a limpeza da superfície: A base de um bom resultado é uma superfície perfeitamente limpa. Limpadores ultrassônicos de nível profissional, juntamente com consumíveis de limpeza apropriados de nível laboratorial, são a única maneira de remover de forma confiável os óleos e sais microscópicos que a limpeza manual pode perder.

Ao investir em equipamentos que fornecem esse nível fundamental de controle, você não está apenas comprando um forno ou um limpador. Você está adquirindo a capacidade de eliminar as causas raiz da descoloração e falha.

De Peças Consistentes a uma Vantagem Competitiva

Eliminar a descoloração é mais do que apenas uma vitória estética. É um indicador direto de um processo bem controlado, que se traduz em valor comercial tangível. Um processo que previne consistentemente a descoloração também previne os problemas subjacentes de corrosão intergranular e fragilização por hidrogênio. Isso significa maior confiabilidade do componente, taxas drasticamente reduzidas de sucata e retrabalho, e entrega mais rápida de peças críticas para indústrias como aeroespacial, médica e de energia. Em última análise, dominar o processo de tratamento térmico não é apenas sobre excelência técnica — é sobre construir uma reputação de qualidade intransigente e criar uma vantagem competitiva duradoura.

Cada peça defeituosa conta uma história sobre um processo que falhou. Se você está cansado de resultados imprevisíveis e quer transformar seu processo de tratamento térmico de uma fonte de problemas em um pilar de confiabilidade, é hora de olhar para as ferramentas que você está usando. Se você está lutando contra a descoloração, visando propriedades mecânicas específicas ou escalando sua produção, a causa raiz do sucesso ou fracasso muitas vezes reside na precisão do seu controle de processo. Nossos especialistas podem ajudá-lo a diagnosticar os desafios únicos em seu fluxo de trabalho e identificar o equipamento certo para superá-los. Para construir um processo de tratamento térmico mais previsível e lucrativo.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

Artigos relacionados

- Por Que Seus Processos de Alta Temperatura Falham: O Inimigo Oculto em Sua Forno a Vácuo

- A Variável Oculta: Por Que os Resultados do Seu Forno a Vácuo São Inconsistentes e Como Corrigi-los Definitivamente

- Seu Forno a Vácuo Atinge a Temperatura Certa, Mas Seu Processo Ainda Falha. Eis o Porquê.

- Mais do que Nada: A Arte da Pressão Parcial em Fornos de Alta Temperatura

- A Engenharia do Nada: Por que a Perfeição Exige um Vácuo