Introdução

Índice

Os fornos de fusão por indução de vácuo e os fornos de fusão por arco são dois equipamentos especializados de laboratório utilizados para fundir e purificar metais em condições controladas. Cada tipo de forno tem as suas próprias vantagens e aplicações, pelo que é importante compreender as diferenças entre eles para escolher o equipamento correto para as suas necessidades específicas.

Fornos de fusão por indução a vácuo

Introdução

Os fornos de fusão por indução no vácuo (VIM) utilizam uma bobina de indução para induzir o calor no metal, alojado num cadinho dentro do forno. A configuração de vácuo facilita a eliminação de gases e impurezas do metal fundido, produzindo um produto mais puro e uniforme. Os fornos VIM são normalmente utilizados para fundir metais de elevada pureza, particularmente nos sectores aeroespacial e médico.

Vantagens da fusão por indução a vácuo

1. Maior pureza e qualidade:

A vantagem mais notável do VIM é a sua capacidade de produzir materiais de pureza e qualidade excepcionais. O ambiente de vácuo impede a contaminação por gases como o oxigénio e o azoto, presentes na atmosfera. Isto produz uma fusão mais limpa e mais consistente, desprovida de inclusões e impurezas prejudiciais que poderiam comprometer as propriedades mecânicas do material.

2. Atmosfera controlada:

Dentro da câmara de vácuo, a atmosfera é meticulosamente controlada. Apenas os gases designados são introduzidos a pressões exactas. Este grau de controlo permite uma regulação precisa da composição química e da reatividade do material fundido. A oxidação indesejada ou as reacções com os gases do ambiente são eficazmente evitadas.

3. Eliminação de gases:

O forno de indução de vácuo elimina completamente os gases dos metais fundidos. A presença destes gases conduziria a uma rápida oxidação.

4. Consistência da composição:

Os fornos de fusão por indução de vácuo atingem tolerâncias de composição extremamente apertadas. Consequentemente, os metais fundidos sob condições de indução de vácuo apresentam uma consistência excecional.

Aplicações da fusão por indução no vácuo

1. Indústrias aeroespacial e médica:

Os fornos VIM são amplamente utilizados nas indústrias aeroespacial e médica, onde os metais de alta pureza são essenciais para aplicações críticas.

2. Produção de superligas:

Os fornos VIM são especificamente concebidos para o processamento de superligas, que possuem uma força e resistência ao calor excepcionais. Estas ligas são utilizadas em aplicações exigentes, incluindo motores a jato e implantes médicos.

3. Fusão de aços inoxidáveis e outros metais:

Embora inicialmente desenvolvidos para ligas especializadas, os fornos VIM expandiram as suas aplicações para incluir aços inoxidáveis e outros metais.

Conclusão

Os fornos de fusão por indução a vácuo oferecem uma combinação única de vantagens, tornando-os a escolha preferida para a produção de metais de alta pureza e qualidade. A sua capacidade de controlar a atmosfera, eliminar gases e alcançar tolerâncias de composição precisas torna-os indispensáveis para várias indústrias, particularmente a aeroespacial, a médica e a metalúrgica.

Fornos de fusão por arco

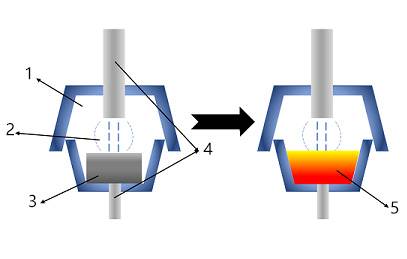

Os fornos de fusão por arco são um tipo de forno metalúrgico que utiliza um arco elétrico para aquecer e fundir metal. São frequentemente utilizados para fundir metais difíceis de fundir, tais como metais refractários e ligas, ou para fundir metais contaminados com impurezas.

Princípio de funcionamento

Os fornos de fusão por arco funcionam através da criação de um arco elétrico entre um elétrodo e o metal a fundir. O calor do arco funde o metal, que depois flui para um cadinho. O cadinho é arrefecido com água para evitar a sua fusão.

A temperatura do arco pode ser controlada através do ajuste da tensão e da corrente. A tensão situa-se normalmente entre 10 e 100 volts e a corrente entre 100 e 1000 amperes.

Vantagens dos fornos de fusão por arco

Os fornos de fusão por arco oferecem várias vantagens em relação a outros tipos de fornos de fusão, incluindo:

- Altas temperaturas: Os fornos de fusão por arco podem atingir temperaturas de até 4000 graus Celsius, o que é muito superior ao ponto de fusão da maioria dos metais. Isto torna-os ideais para fundir metais que são difíceis de fundir, como metais refractários e ligas.

- Baixa contaminação: Os fornos de fusão por arco não utilizam fluxos ou outros produtos químicos para fundir o metal, o que pode contaminar o metal. Isto torna-os ideais para fundir metais que são utilizados em aplicações críticas, como na produção de semicondutores e dispositivos médicos.

- Elevada eficiência: Os fornos de fusão por arco são muito eficientes na fusão de metais. Podem fundir metal rapidamente e com um elevado grau de precisão.

Aplicações dos fornos de fusão por arco

Os fornos de fusão por arco são utilizados numa grande variedade de aplicações, incluindo:

- Fusão de metais refractários e ligas: Os fornos de fusão por arco são utilizados para fundir metais refractários e ligas, tais como tungsténio, molibdénio e tântalo. Estes metais são utilizados numa variedade de aplicações, incluindo a produção de componentes aeroespaciais, ferramentas de corte e dispositivos médicos.

- Fusão de metais contaminados: Os fornos de fusão por arco são utilizados para fundir metais que estão contaminados com impurezas. O arco pode ajudar a remover estas impurezas, tornando o metal mais puro.

- Produção de aços especiais: Os fornos de fusão por arco são utilizados para produzir aços especiais, como o aço inoxidável e o aço para ferramentas. Estes aços são utilizados numa variedade de aplicações, incluindo a produção de componentes automóveis, maquinaria e dispositivos médicos.

Conclusão

Os fornos de fusão por arco são um tipo de forno de fusão versátil e eficiente que pode ser utilizado numa grande variedade de aplicações. Oferecem várias vantagens em relação a outros tipos de fornos de fusão, incluindo altas temperaturas, baixa contaminação e alta eficiência.

Vantagens dos fornos de fusão por indução de vácuo

Os fornos de fusão por indução a vácuo oferecem várias vantagens sobre os fornos de fusão a arco, incluindo

Fusões mais limpas:

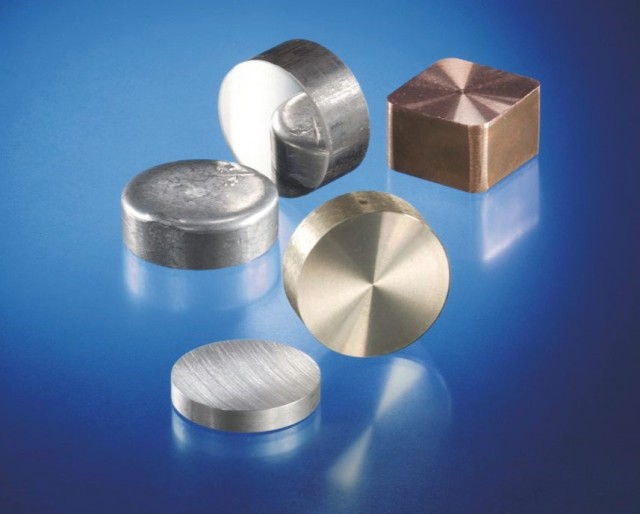

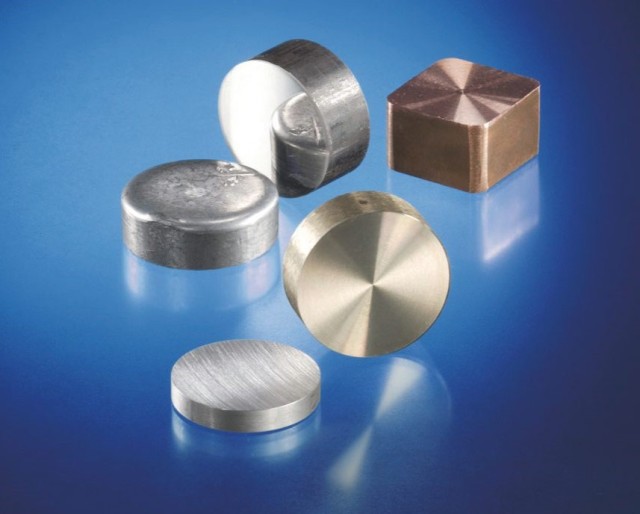

O ambiente de vácuo ajuda a remover gases e impurezas do metal fundido, resultando num produto mais puro e mais consistente. Isto é particularmente benéfico para metais e ligas que são sensíveis à contaminação, como titânio, zircónio e ligas de alta temperatura.

Oxidação reduzida:

A fusão por indução a vácuo ajuda a reduzir a oxidação do metal fundido, o que pode levar a melhores propriedades do material. Isso é importante para metais que são propensos à oxidação, como alumínio, cobre e magnésio.

Melhor controlo do processo:

O ambiente de vácuo e a utilização de uma bobina de indução permitem um melhor controlo do processo de fusão. Isto permite um controlo preciso da temperatura, uma agitação reduzida e uma contaminação minimizada, conduzindo a um produto mais consistente e repetível.

Propriedades aprimoradas do material:

A fusão por indução a vácuo pode melhorar as propriedades do material do produto acabado. O conteúdo reduzido de gás e a oxidação resultam em propriedades mecânicas, condutividade elétrica e resistência à corrosão aprimoradas.

Aplicações em indústrias de alta tecnologia:

A fusão por indução a vácuo é amplamente utilizada em indústrias de alta tecnologia, incluindo aeroespacial, eletrónica e dispositivos médicos. É particularmente adequado para a produção de materiais de alta pureza, componentes com tolerâncias apertadas e materiais para aplicações críticas.

Benefícios ambientais:

Os fornos de fusão por indução a vácuo têm algumas vantagens ambientais. A ausência de combustão elimina a poluição do ar e a produção de escórias, reduzindo o impacto ambiental do processo de fusão.

Vantagens dos fornos de fusão por arco

Os fornos de fusão por arco oferecem várias vantagens em relação a outros métodos de fusão, incluindo:

Temperaturas de fusão mais elevadas: Os fornos de fusão por arco podem atingir temperaturas de fusão mais elevadas do que outros tipos de fornos, tornando-os adequados para a fusão de metais com pontos de fusão elevados.

Tempos de fusão mais rápidos: Os fornos de fusão por arco podem fundir metais mais rapidamente do que outros fornos, o que pode ser importante para aplicações de grande volume.

Custo mais baixo: Os fornos de fusão por arco são normalmente mais baratos do que outros fornos, o que os torna uma opção mais económica para compradores preocupados com o orçamento.

Vantagens adicionais:

Exposição direta ao arco elétrico: Nos fornos de arco, o material carregado é diretamente exposto a um arco elétrico, permitindo uma transferência de calor eficiente e uma fusão mais rápida.

Versatilidade no material carregado: Os fornos de arco podem acomodar uma grande variedade de materiais carregados, tornando-os adequados para a fusão de diferentes tipos de metais.

Grande capacidade de lote: Os fornos de arco têm normalmente grandes capacidades de lote, o que os torna ideais para operações de fusão em grande escala.

Controlo preciso da temperatura: Os fornos de arco oferecem um controlo preciso da temperatura, permitindo uma fusão precisa e a produção de metais de alta qualidade.

Capacidade de fundir aços especiais: Os fornos de arco podem fundir aços especiais que contêm elementos refractários como o tungsténio e o molibdénio.

Desgaseificação e dessulfuração: Os fornos de arco podem remover gases tóxicos e inclusões durante o processo de fusão, resultando em metais mais limpos e puros.

Flexibilidade: Os fornos de arco podem funcionar de forma contínua ou intermitente, proporcionando flexibilidade nos calendários de produção.

Conclusão

Os fornos de fusão por indução a vácuo são equipamentos altamente avançados e versáteis que permitem a produção de metais e ligas puros e de alta qualidade. A sua capacidade para fundir metais num ambiente de vácuo, controlar as impurezas e adaptar as propriedades torna-os uma ferramenta essencial em várias indústrias. À medida que a tecnologia continua a evoluir, os fornos VIM desempenharão um papel cada vez mais significativo na produção de materiais avançados para aplicações de ponta.

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

Artigos relacionados

- Como a fusão por indução a vácuo aumenta a produção de ligas de alto desempenho

- Forno de indução de fusão por vácuo: princípio, vantagens e aplicações

- Como a fusão por indução a vácuo evita falhas catastróficas de materiais em componentes críticos

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Forno de fusão por vácuo: um guia completo para a fusão por indução por vácuo